Hochwertige Brechbackenplatten für beliebte Marken

Qiming Casting ist einer der führenden Anbieter langlebiger Verschleißlösungen und liefert seit über 30 Jahren hochwertige Brechbackenplatten für beliebte Marken. Unsere vielfältigen Teams haben die besten Backenplatten entwickelt, die innovativ gestaltet sind, um starken Stößen und Abrieb standzuhalten.

Brecher Backenplatten

Was sind Brechbackenplatten?

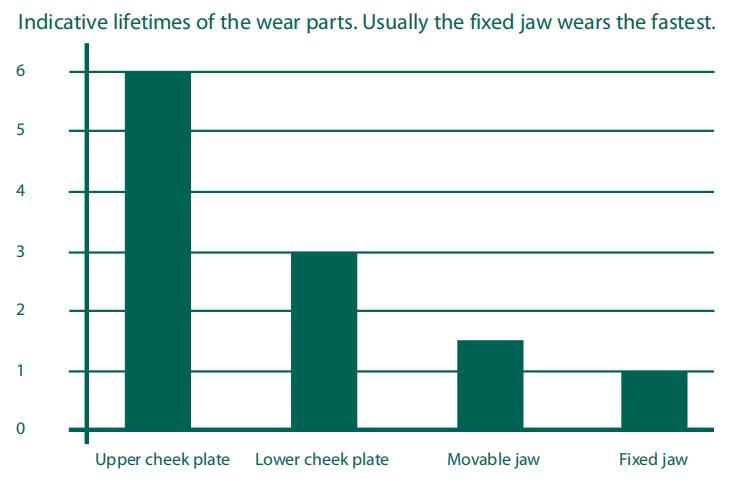

Eine Brechbackenplatte schützt und stützt den Backenbrecher. Eine Backenplatte ist das am häufigsten ausgetauschte Verschleißteil, daher ist die Gewährleistung eines hochwertigen Backenbrechers von entscheidender Bedeutung. Backenplatten, auch „Backenmatrizen“ genannt, bestehen oft aus einer Mischung aus abgestuftem Verbundstahl oder hochfestem Stahl.

Arbeitsgrundsätze

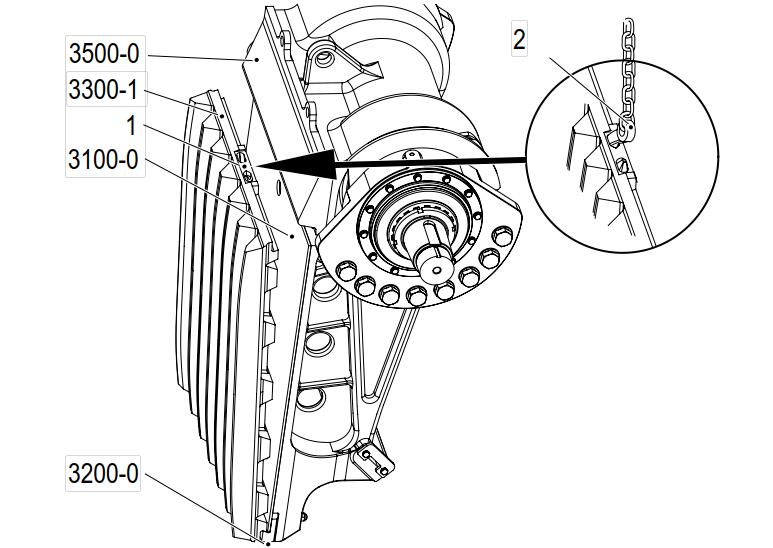

Normalerweise gibt es bei einem herkömmlichen Zerkleinerungsvorgang zwei Backenplatten mit beweglichen und stationären Backen. Diese Backen befinden sich auf den gegenüberliegenden Seiten der Brechkammern. Um das Material vollständig zu segmentieren und zu brechen, arbeitet die bewegliche Backenplatte hin und her, um das Material gegen die feste Platte zu drücken. Das Material wird an der festen Backe weiter zerkleinert, bis es soweit zerkleinert ist, dass es durch den Backenspalt gelangt.

Langlebige Brechbackenplatten von Qiming Casting

Unser Expertenteam hat unsere hochfesten und widerstandsfähigen Backenplattenauskleidungen für Brecher speziell für ein nahtloses Brecherlebnis entwickelt. Unsere doppelte Verschleißfestigkeitstechnologie macht unsere Brechbackenplatten viel effizienter als gewöhnliche Auskleidungen aus hochmanganhaltigem Stahl.

Mit über 30 Jahren Erfahrung als einer der besten Anbieter von Bergbauwerkzeugen weltweit bietet Qiming Casting innovative Bergbaulösungen, die bis ins kleinste Detail auf Ihr Maschinenprofil zugeschnitten sind.

Die Eigenschaften unserer Premium-Brecherbackenplatten:

- Hohe Schlagfestigkeit, Haltbarkeit und Widerstandsfähigkeit

- Bis ins Detail maßgeschneidert, mit maximaler Prävention und einfachem Austausch

- 100 %ige Verhinderung von Erosion, wodurch die Betriebszeit und die Verschleißlebensdauer des Brechers erhöht werden

- Eine längere Lebensdauer führt zu geringeren Wartungszeiten und -kosten

Broschüre herunterladen

Broschüre herunterladen Product List

Product List