Premium-Brecher-Schlagleisten für beliebte Marken

Qiming Casting ist einer der führenden Anbieter langlebiger Verschleißlösungen und liefert seit über 30 Jahren hochwertige Schlagleisten aus Chromstahl und Metallmatrix-Verbundwerkstoffen für alle Arten beliebter Marken. Unsere vielfältigen Teams haben die besten Schlagleisten entwickelt, die innovativ gestaltet sind, um starken Stößen und Abrieb standzuhalten.

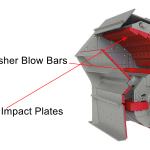

Brecher Schlagleisten

Was sind Brecher-Schlagleisten?

Brecher-Schlagleisten oder „Prallschlagleisten“ sind wichtige Verschleißteile für Prallbrecher. Eine Schlagleiste leitet das Material in Richtung Brechkammer. Das Material zerbricht in kleinere Segmente, sobald es mit der Einschlagwand in Kontakt kommt. Sie stellen sicher, dass die Maschine den Zerkleinerungsprozess ordnungsgemäß durchläuft. Die Schlagleisten des Brechers müssen rechtzeitig ausgetauscht werden, um Schäden an anderen integralen Teilen der Maschine zu vermeiden.

Arbeitsgrundsätze

Eine Brecher-Schlagleiste wird in Horizontalwellenbrechern verwendet und oben auf dem Rotor montiert, in Gruppen von 3 oder 4 Stück gestapelt. Sobald die Maschine startet, kommt das Material mit der Stange in Kontakt und wird sofort zerkleinert. Die Schlagleiste eines Brechers besteht aus hochfestem Stahl und verschiedenen anderen Materialien, die entsprechend den Maschinenspezifikationen und den Bedürfnissen des Kunden angepasst werden können. Ein Brecher muss zunächst so hergestellt werden, dass er genau zum Profil Ihrer Maschine passt. Genau das tun wir hier bei Qiming Casting.

Langlebige Brecher-Schlagleisten von Qiming Casting

Qiming Casting ist einer der führenden Akteure in der Bergbauindustrie und vertreibt seit über 30 Jahren hochwertige Bergbaugüter. Wir bieten spezifische kundenspezifische Formen und metallurgische Materialspezifikationen an, die zu verschiedenen Betriebsabläufen und Brechern passen. Unsere gleichbleibende Qualität hat uns zu einem der größten Lieferanten von hochverchromten Schlagleisten im Nahen Osten und in Spanien gemacht.

Wir bieten eine Reihe konstruierter Brecher-Schlagleisten an, die auf die Details Ihres Maschinenprofils zugeschnitten sind. Unser Team führt einen gründlichen Spezifikationstest an Ihrer Maschine durch, um maßgeschneiderte Schlagleisten zu erstellen.

Es ist wichtig, das Material zu beachten, das in den Schlagleisten Ihres Brechers verwendet wird. Die Materialzusammensetzung bestimmt, ob die Schlagleiste ausreichend zum Schleifmaterial passt.

Jede gelieferte Schlagleiste besteht aus hochfestes, verschleißfestes Material. Einige unserer derzeit unabhängigsten Materialien auf dem Markt sind:

- Manganstahl

- Verchromter Stahl

- Martensitischer Stahl

- Chrom + Keramik

- Martensitisch + Keramik

Broschüre herunterladen

Broschüre herunterladen Product List

Product List