Зачем использовать марганцевые молотки с пластинами TIC?

Молоток измельчителя в основном изготовлен из сталь с высоким содержанием марганца, который является своего рода противоизносным материалом с долгой историей. В последние 10 лет отечественные и зарубежные ученые изучили сталь с высоким содержанием марганца по многим направлениям с целью дальнейшего улучшения ее износостойкости:

- Некоторые литейные заводы добавляют Mo, Ni и другие редкие элементы для улучшения износостойкости;

- Некоторые литейные заводы добавляют элемент Cr для увеличения твердости молота;

- Некоторые литейные заводы изменяют соотношение марганца и углерода для повышения износостойкости;

- Некоторые заводы улучшают эксплуатационные характеристики стали с высоким содержанием марганца за счет предварительной обработки поверхности и улучшения процессов плавки, литья и термообработки.

Исследования этих ученых позволили добиться определенных результатов в улучшении износостойкости стали с высоким содержанием марганца, но для некоторых условий с большой ударной силой и более крупными деталями, такими как некоторые большие измельчители, использование стали с высоким содержанием марганца по-прежнему не является идеальным.

Чтобы решить эту проблему, Qiming Casting использует стержни TIC с марганцевыми вставками для увеличения срока службы.

TIC вставляет марганцевый молоток экспериментальные методы

В качестве материала матрицы для этого нового материала мы выбрали марганцевую сталь. Химический состав следующий:

- С 1.1-1.2%

- Mn 12.5-13.2%

- Si 0.5-0.6%

- Р 0.04-0.05%

- S 0.009-0.02%

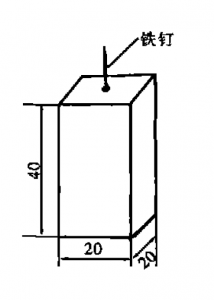

Для стержней TIC выбираем кубоид 20мм * 20мм * 40мм:

Кубоиды TIC

Мы используем метод литья в песчаные формы, чтобы отлить образец продукта размером 120 мм * 120 мм * 120 мм. Образцы подвергались термообработке в печи сопротивления коробчатого типа с закалкой водой при 1050 ℃. Граница раздела наблюдалась невооруженным глазом, а затем микроструктура, структура и распределение элементов вблизи границы раздела анализировались с помощью оптического микроскопа и электронно-зондового микроанализа (JCXA-733).

Результаты экспериментов и обсуждение.

После обработки поверхность образца наблюдалась невооруженным глазом. Было обнаружено, что на стыке высокомарганцевой стали и кубоида TIC не было зазора, за исключением разных цветов (высокомарганцовистая сталь была белой, кубоид IC - черным), что указывало на то, что два материала хорошо сочетаются.

Твердость кубоида TIC перед литьем составляет HRC 59-61. После литья из стали с высоким содержанием марганца и закалки в воде проверяется твердость поверхности образца. Результаты показывают, что твердость средней области кубоида TIC остается неизменной (HRC60), но твердость области около цементированного карбида и высокомарганцевой стали снижается до hrc58. Более того, твердость высокомарганцевой стали около кубоида TIC ( HRC: 30-60) намного выше, чем вдали от кубоида TIC (HRC: 22-24), что указывает на наличие переходной зоны между твердостью двух материалов на стыке высокомарганцевой стали и кубоида TIC. , что связано с взаимным проникновением высокомарганцевой стали и кубовидной формы TIC.

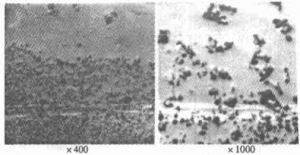

Чтобы лучше проверить состояние соединения на границе раздела между двумя материалами, металлографические образцы были вырезаны в месте литого соединения, а микроструктура вблизи границы раздела была проанализирована электронным зондом после полировки. СЭМ-фотография соединения представлена на рис. 3. Из рисунка видно, что матрица из цементированного карбида хорошо сочетается с высокомарганцевой сталью, но не видно стыка, то есть из высокомарганцевой стали и цементированной стали. карбидные матрицы сплавлены в одно целое. На одной стороне высокомарганцевой стали видна область с редкими частицами TiC. Иными словами, тик твердой фазы в цементированном карбиде частично смещается с одной стороны цементированного карбида на другую сторону высокомарганцевой стали. Это связано с тем, что сталь с высоким содержанием марганца плавит поверхностную матрицу из цементированного карбида в процессе литья, что приводит к смещению твердой фазы на поверхности к стали с высоким содержанием марганца. После охлаждения и затвердевания эти частицы TiC случайным образом фиксируются в стали с высоким содержанием марганца.

Рис. 3 СЭМ-изображение соединения двух материалов.

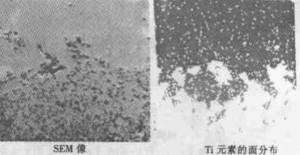

Чтобы лучше объяснить условия соединения на границе двух материалов, распределение Ti-элемента в поле зрения производится на стыке. На рис. 3 показано распределение поверхности СЭМ-изображения и элементов Ti в одном поле зрения. Из рисунка 4 видно, что характеристические рентгеновские изображения Ti-элементов обогащены на стороне цементированного карбида, а характерные рентгеновские изображения Ti-элементов также находятся вблизи области границы раздела на стороне высокомарганцевой стали. Показано, что элементы Ti присутствуют на стороне высокомарганцевой стали 1, что связано с металлургическим сочетанием двух материалов во время литья и перекосом в цементированном карбиде смещается на сторону высокомарганцевой стали, а во время термообработки Элемент Ti в тике диффундирует в сталь с высоким содержанием марганца. Видно, что частицы TiC очень прочно сочетаются со сталью с высоким содержанием марганца.

Результаты экспериментов показывают, что комбинация кубовидной стали TIC и высокомарганцевой стали является металлургической. Существует переходная зона на границе раздела двух видов материалов, независимо от твердости или распределения микроструктуры, структуры и элементов, благодаря чему цементированный карбид прочно отливается в стали с высоким содержанием марганца. В процессе использования твердый сплав с высокой твердостью играет роль в сопротивлении износу материала, что значительно увеличивает срок его службы.

Рис.4 СЭМ-изображение соединения двух материалов и распределения Ti

TIC вставки использование марганцевого молотка

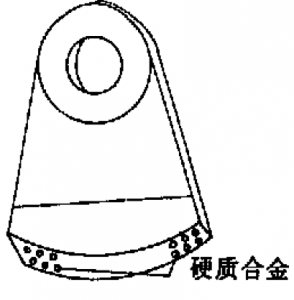

Чтобы исследовать эксплуатационные характеристики инкрустированной литой стали с высоким содержанием марганца, несколько цилиндрических цементированных карбидов были нанесены на легко изнашиваемую поверхность молотка (как показано на рисунке 5, масса 120 кг). Перед отливкой цементированный карбид (~ 25 мм × 40 мм) следует отполировать наждачной бумагой, на один конец каждого цементированного карбида приварить один железный гвоздь, а другой конец железного гвоздя вставить в песчаную форму. , чтобы зафиксировать твердый сплав в полости формы. После заливки цементированный карбид вставляется в высокомарганцовую сталь.

Головка молота, изготовленная указанным выше способом, используется в карьере Хунюнь в Шунде, провинция Гуандун. Разбитые материалы в карьере представляют собой твердые камни, используемые на скоростных автомагистралях, и их срок службы составляет 20 дней. Срок службы оригинального молота с высоким содержанием марганца составляет всего 7 дней, а стоимость отливки в молотке всего на 30% выше, чем у молота с высоким содержанием марганца, что свидетельствует о хороших экономических и социальных преимуществах отливки в корпусе. молоток.

Рис.5 ТИЦ вставки молотка

Результаты

Основываясь на экспериментальных результатах Qiming Casting, наши вставки TIC из марганцевого молотка служат дольше, чем другие материалы. Этот молот новой конструкции подходит не только для изнашиваемых деталей молотковой мельницы, но и для измельчители измельчителя. Если у вас возникнут вопросы по поводу этого нового материала, пожалуйста, свяжитесь с нами!

[wpforms id = ”3777 ″]

Скачать презентацию

Скачать презентацию Список продуктов

Список продуктов