Исследование и применение молотка из марганцевой стали 90 кг

На протяжении многих лет в строительных материалах, металлургии, горнодобывающей промышленности, энергетике большие молотковые дробилки изготавливаются из обычных сталь с высоким содержанием марганца, вес молота менее 70 кг. При использовании он имеет низкую износостойкость и легко ломается, время от времени вызывая аварии с повреждением оборудования. В связи с быстрым развитием современной промышленности Китая одна за другой запускались линии по производству цемента с суточной производительностью 2000-4000 тонн. В конце 1980-х годов Китай последовательно импортировал большие молотковые дробилки из Германии, Дании и других стран. Молоты с грузоподъемностью более 90 кг приходится импортировать из-за границы из-за отсутствия успешного опыта производства в Китае.

Большая молотковая дробилка, оснащенная молотком весом более 90 кг, высокоскоростной циклической ударной силой, условия работы очень плохие, а обычная высокомарганцовистая сталь не может обеспечить ни разрушения, ни хорошую износостойкость. В данном случае мы исследовали молотки, импортированные из Германии и Дании на Jidong, Zhujiang и другие цементные заводы, и в сочетании с характеристиками ресурсов Китая разработали молот из сверхвысокомарганцевой стали марки 90 кг.

Химический состав молотка из марганцевой стали

Исходя из условий работы молота из марганцевой стали весом 90 кг, молот должен иметь высокую ударную вязкость, хорошую износостойкость и сопротивление разрушению. При этом, исходя из собственного веса и большой толщины сечения, выполняется следующий композиционный расчет.

- Углерод (C): углерод является доминирующим элементом в стали, который влияет на различные свойства. Чтобы сталь имела высокую прочность, твердость, хорошую износостойкость и достаточную вязкость, чтобы гарантировать отсутствие разрушения при использовании, w (c) = 0.95% 1.25%.

- Марганец (Mn): более высокое соотношение марганца и углерода необходимо для получения аустенитной структуры после обработки водой для закалки. Когда марганец непрерывно увеличивается на основе W (MN) = 13%, хотя прочность и ударная вязкость стали не намного улучшаются, это может уменьшить выделение карбидов в структуре толстого и большого сечения, которая имеет большую влияние на повышение ударной вязкости. Следовательно, при одновременном добавлении в сталь соответствующего количества хрома увеличение содержания марганца также может снизить вредное влияние хрома на стимулирование выделения карбидов в литом состоянии. Таким образом, содержание марганца в стали увеличивается до 17–20%.

- Кремний (Si): Кремний представляет собой обычное содержимое, которое оказывает значительное влияние на упрочнение твердого раствора. Добавление 0.40% ~ 0.80% кремния предназначено для раскисления и улучшения характеристик процесса литья. При дальнейшем увеличении содержания кремния ударная вязкость стали ухудшится.

- Хром (Cr): добавление 2.0% 3.0% хрома улучшает предел текучести и износостойкость стали. Если содержание хрома слишком велико, ударная вязкость стали снизится, а свойства ухудшатся.

- Молибден (Мо): наличие небольшого количества карбида в стали способствует повышению износостойкости и предела текучести. Целью добавления 0.20% 0.50% молибдена является улучшение распределения и морфологии карбида в стали и улучшение микроструктуры и свойств стали.

- Фосфор и сера (P, S): вредные элементы в стали, снижают механические свойства материалов, увеличивают склонность отливок к растрескиванию при литье и термообработке, а также наносят большой вред стали. Следовательно, w (P) ≤ 0.07%, w (s) ≤ 0.05% должны строго контролироваться.

Итак, химический состав этого молотка следующий:

- С 0.95% ~ 1.25%

- Mn 17% ~ 20%

- Cr 2% ~ 3%

- Мо 0.2% ~ 0.5%

- Si 0.4% ~ 0.8%

- Р ≤ 0.07%

- S ≤ 0.05%

Влияние процесса термообработки на механические свойства и микроструктуру

| Таблица 2 Результаты испытаний процесса термообработки | ||||||

| Температура закалки | 1 050 ℃ | 1100 ℃ | 1150 ℃ | |||

| Примерное значение | Средняя стоимость | Примерное значение | Средняя стоимость | Примерное значение | Средняя стоимость | |

| Предел прочности | 640 | 679 | 851 | 813 | 648 | 726 |

| 772 | 832 | 865 | ||||

| 625 | 755 | 665 | ||||

| Ударная вязкость | 39 | 65 | 166 | 176 | 122 | 116 |

| 46 | 175 | 93 | ||||

| 110 | 187 | 132 | ||||

| Твердость (HB) | 241 | 240 | 240 | 238 | 213 | 210 |

| 252 | 245 | 211 | ||||

| 227 | 230 | 205 | ||||

| Металлографическая структура | Аустенит + карбид (марка 4а) | Аустенит + карбид (марки 4а-3а) | Аустенит + карбид (марка 3а) | Аустенит + карбид (марка 3а) | Аустенит + карбид (марка 3а) | Аустенит + карбид (марки 4а-3а) |

| Аустенит + карбид (марка 4а) | Аустенит + карбид (марка 3а) | Аустенит + карбид (марка 4а) | ||||

| Аустенит + карбид (марка 3а) | Аустенит + карбид (марка 3а) | Аустенит + карбид (марка 4а) | ||||

Для сравнения были изготовлены три группы экспериментальных образцов для трех различных температур термообработки

- Карбид молота из марганцевой стали после обработки закалкой водой при 1050 ℃ меньше растворяется в аустените, что приводит к высокой твердости, низкой ударной вязкости и прочности на разрыв, что приведет к разрушению молота из-за недостаточной ударной вязкости и низкой прочности;

- После закалки в воде при температуре 1150 ℃ количество карбидов, растворенных в аустените, больше из-за высокой температуры закалки, что приводит к низкой твердости, что снижает износостойкость и сокращает срок службы;

- Прочность и ударная вязкость марганцевой стали, обработанной при 1100 ℃, лучше, чем у двух других групп, с более высокой твердостью и идеальной микроструктурой. Разумное распределение карбидов в аустенитной матрице способствует повышению износостойкости материала. В то же время он может сохранять хорошую прочность и ударную вязкость и обладает хорошими комплексными механическими свойствами. Это может гарантировать безопасную работу молота в плохих рабочих условиях.

Основываясь на результатах испытаний, мы выбрали 1100 ℃ для проведения водостойкой обработки.

Ключевые моменты управления производственным процессом молота из марганцевой стали

Молоты весом более 90 кг должны быть безопасными и надежными в использовании и иметь хорошую износостойкость, поэтому производственный процесс должен строго контролироваться.

корюшка

Этот материал подходит для плавки в электродуговой печи и среднечастотной индукционной печи, химический состав должен строго контролироваться, особенно содержание P, s не должно превышать стандарт. Лом должен быть чистым и без ржавчины. На более позднем этапе шихта и сплав должны быть обожжены при температуре выше 400 ℃. Перед нарезанием резьбы следует провести испытание на холодный изгиб. Температура выпуска должна строго контролироваться на уровне 1 460 ~ 1 500 ℃.

Кастинг

Процесс литья представляет собой вертикальную заливку, а поверхность формы покрывается быстросохнущим покрытием из оксида магния на спиртовой основе. Чтобы измельчить зерно и улучшить качество поверхности, температура разливки должна строго контролироваться в диапазоне от 1 430 ℃ до 1 460 ℃.

Термическая обработка

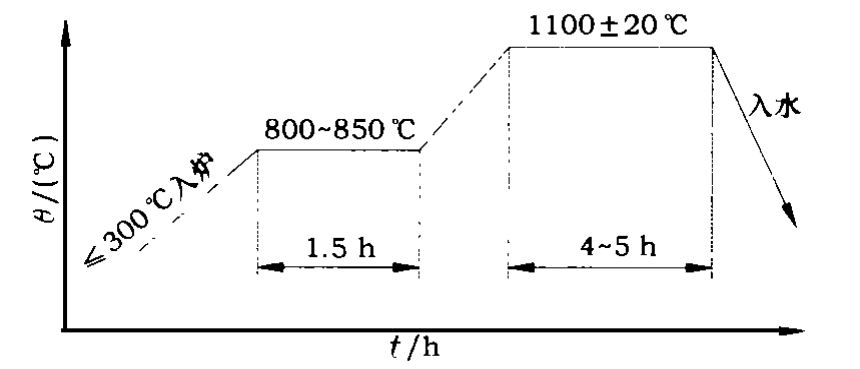

Термическая обработка является гарантией достижения наилучших характеристик материала, и производство должно осуществляться в строгом соответствии с технологическим процессом (см. Рисунок 1).

Рис. 1. Термическая обработка молотком из марганцевой стали весом 90 кг.

Контроль

Молоток из марганцевой стали не должен иметь дефектов литья, влияющих на его характеристики, таких как усадочная полость, усадочная пористость, внутренние и внешние трещины и т. Д. Перед отправкой с завода необходимо проводить ультразвуковой контроль один за другим.

Молоток из марганцевой стали от Qiming Casting®

Что касается молотов из марганцевой стали, Qiming Casting изготовила эти изнашиваемые детали для молотковых мельниц, измельчителей и потребителей цемента. Все запасные части Qiming Casting поддерживаются системой контроля качества ISO9001: 2015 и отправляются только после соблюдения наших строгих стандартов качества. Мы стремимся удовлетворить ваши потребности в запасных частях профессионально и эффективно. Наш отдел поддержки клиентов готов помочь вам с расценками, проверить товарные запасы или просто ответить на технический вопрос. Поговорите со своим профессионалом Qiming Casting сегодня о ваших конкретных потребностях!

[wpforms id = ”3777 ″]

Скачать презентацию

Скачать презентацию Список продуктов

Список продуктов