Это базовый процесс кастинга

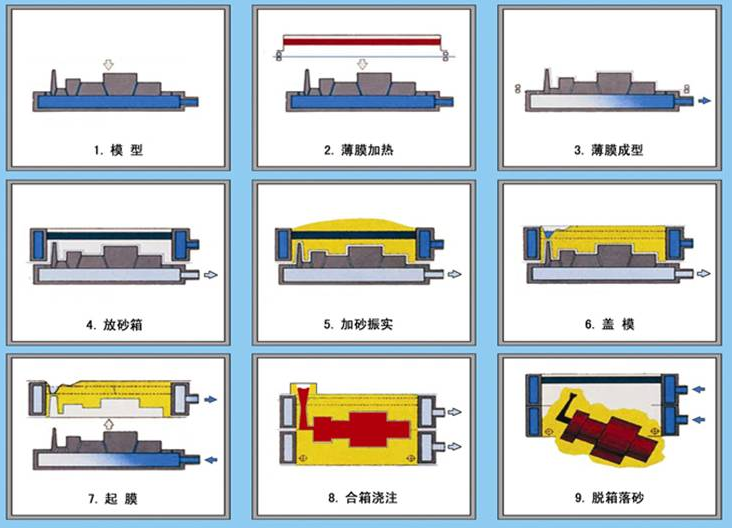

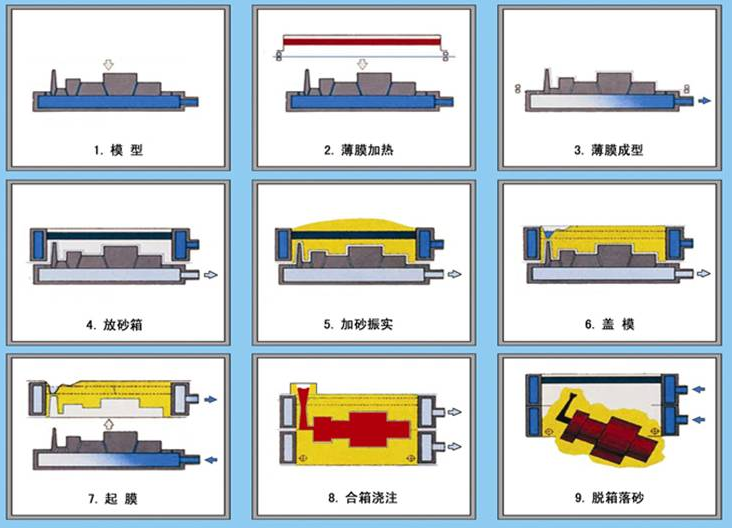

Шаг 1: верхний и нижний шаблоны были установлены на двух станциях, шаблон, посмотрите на вентиляционное отверстие, чтобы течь;

Шаг 2: пленка полости для выпечки, когда пленка нагревается до зеркала, опускается шасси, открывается вакуумный клапан, пленка отрицательного давления;

Шаг 3: распылите краску и просушите пленку;

Шаг 4: Поместите колбу и выполните на шаблоне вибрационное наполнение песком, Калибровка верхней поверхности резервуара;

Шаг 5: поместите пленку обратно, подключите вакуумную систему песочницы к вакуумной трубе и отключите вакуум на шаблоне;

Шаг 6: поверните меня к сердцу;

Шаг 7: Тот же метод изготовления коробки;

Шаг 8: - Установка, литье, процесс литья, верхняя и нижняя коробки - это заглушка, имеющая вакуумную систему вакуумной трубы, вакуумная система вакуумной трубы использует интеллектуальное компьютерное динамическое управление, чтобы обеспечить контроль вакуума в нижнем резервуаре в реальном времени. , без установки дефлектора;

Шаг 9: битбокс, встряска, чистка отливок.

Скачать презентацию

Скачать презентацию Список продуктов

Список продуктов