Дослідження та застосування 90-міліметрового марганцевого молотка

З роками в будівельних матеріалах, металургії, гірничодобувній промисловості, енергетиці великі молоткові дробарки виготовляються із звичайних високомарганцева сталь, вага молота менше 70 кг. У процесі використання він має низьку зносостійкість і легко ламається, час від часу спричиняючи аварії на пошкодженні обладнання. З бурхливим розвитком сучасної промисловості Китаю лінії з виробництва цементу із щоденною продуктивністю 2000-4000 тонн були розпочаті одна за одною. Наприкінці 1980-х років Китай послідовно імпортував великі молоткові дробарки з Німеччини, Данії та інших країн. Молотки з опорною потужністю понад 90 кг повинні імпортуватися з-за кордону через відсутність успішного досвіду виробництва в Китаї.

Велика молоткова дробарка, оснащена вагою молота понад 90 кг, високошвидкісною циклічною силою удару, умови роботи дуже погані, а звичайна високомарганцева сталь не може забезпечити як руйнування, так і хорошу зносостійкість. У цьому випадку ми дослідили молотки, імпортовані з Німеччини та Данії на цедонських заводах Цзидун, Чжуцзян та інші, і в поєднанні з характеристиками ресурсів Китаю розробили молот із надвисокої марганцевої сталі марки 90 кг.

Марганець сталевий молоток дизайн хімічного складу

Залежно від умов роботи марганцевого сталевого молотка 90 кг, молоток повинен мати високу ударну в'язкість, хорошу зносостійкість і стійкість до руйнування. У той же час, відповідно до власної ваги та великої товщини перерізу, виконується наступна конструкція композиції.

- Вуглець (С): вуглець є домінуючим елементом у сталі, який впливає на різні властивості. Щоб сталь мала високу міцність, твердість, хорошу зносостійкість та достатню в'язкість, щоб забезпечити відсутність руйнування, w (c) = 0.95% ~ 1.25%.

- Марганець (Mn): вищий коефіцієнт вуглецю марганцю полягає в отриманні структури аустеніту після обробки водою, що зміцнює. Коли марганець постійно збільшується на основі W (MN) = 13%, хоча міцність і в'язкість сталі значно не покращуються, це може зменшити кількість опадів карбідів у структурі товстого і великого перерізу, що має великий вплив на підвищення в'язкості. Отже, додаючи відповідну кількість хрому в сталь одночасно, збільшення вмісту марганцю може також зменшити шкідливий вплив хрому на сприяння осадженню карбіду в литому стані. Тому вміст марганцю в сталі збільшується до 17% ~ 20%.

- Кремній (Si): Кремній - звичайний вміст, який має значний ефект зміцнення твердого розчину. Додавання 0.40% ~ 0.80% кремнію сприяє дезоксидуванню та покращенню ефективності процесу лиття. Якщо вміст кремнію ще збільшити, в'язкість сталі погіршиться.

- Хром (Cr): додавання 2.0% ~ 3.0% хрому покращує межу текучості та зносостійкість сталі. Якщо вміст хрому буде занадто високим, в'язкість сталі зменшиться, а властивості погіршаться.

- Молібден (Mo): наявність у сталі невеликої кількості карбіду корисно для поліпшення зносостійкості та межі текучості. Метою додавання 0.20% -0.50% молібдену є поліпшення розподілу та морфології карбіду в сталі та поліпшення мікроструктури та властивостей сталі.

- Фосфор і сірка (P, S): шкідливі елементи в сталі, знижують механічні властивості матеріалів, підвищують тенденцію до розтріскування виливків при литті та термічній обробці та завдають великої шкоди сталі. Отже, w (P) ≤ 0.07%, w (s) ≤ 0.05% слід суворо контролювати.

Отже, хімічний склад цих молотків наступний:

- C 0.95% ~ 1.25%

- Mn 17% ~ 20%

- Cr 2% ~ 3%

- Mo 0.2% ~ 0.5%

- Si 0.4% ~ 0.8%

- P ≤ 0.07%

- S ≤ 0.05%

Вплив процесу термічної обробки на механічні властивості та мікроструктуру

| Таблиця 2 Результати випробувань процесу термічної обробки | ||||||

| Температура гартування | 1 ℃ | 1100 ℃ | 1150 ℃ | |||

| Значення вибірки | Середнє значення | Значення вибірки | Середнє значення | Значення вибірки | Середнє значення | |

| Міцність на розрив | 640 | 679 | 851 | 813 | 648 | 726 |

| 772 | 832 | 865 | ||||

| 625 | 755 | 665 | ||||

| Ударна в'язкість | 39 | 65 | 166 | 176 | 122 | 116 |

| 46 | 175 | 93 | ||||

| 110 | 187 | 132 | ||||

| Твердість (HB) | 241 | 240 | 240 | 238 | 213 | 210 |

| 252 | 245 | 211 | ||||

| 227 | 230 | 205 | ||||

| Металографічна структура | Аустеніт + карбід (клас 4а) | Аустеніт + карбід (клас 4a-3a) | Аустеніт + карбід (клас 3а) | Аустеніт + карбід (клас 3а) | Аустеніт + карбід (клас 3а) | Аустеніт + карбід (клас 4a-3a) |

| Аустеніт + карбід (клас 4а) | Аустеніт + карбід (клас 3а) | Аустеніт + карбід (клас 4а) | ||||

| Аустеніт + карбід (клас 3а) | Аустеніт + карбід (клас 3а) | Аустеніт + карбід (клас 4а) | ||||

Ми зробили три групи експериментальних зразків для трьох різних температур термічної обробки для порівняння:

- Карбід марганцевого сталевого молотка після обробки водою, що здійснює загартовування при 1050 ℃, менше розчиняється в аустеніті, що призводить до високої твердості, низької ударної в'язкості та міцності на розрив, що призведе до руйнування молотка через недостатню в'язкість та низьку міцність;

- Після 1150 ℃ обробки водою, що зміцнює воду, кількість карбідів, розчинених в аустеніті, більша за рахунок високої температури гартування, що призводить до низької твердості, що зменшить зносостійкість і скоротить термін служби;

- Міцність та ударна в'язкість марганцевої сталі, обробленої при 1100 ℃, краща, ніж у інших двох груп, з більшою твердістю та ідеальною мікроструктурою. Розумний розподіл карбідів в аустенітній матриці корисний для поліпшення зносостійкості матеріалу. У той же час він може підтримувати хорошу міцність і в'язкість і має хороші комплексні механічні властивості. Це може забезпечити безпечну роботу молотка за поганих умов праці.

На підставі результатів випробувань ми обираємо 1100 ℃ проводити обробку для зміцнення води

Ключові моменти управління виробничим процесом для марганцевого сталевого молота

Молотки вагою понад 90 кг повинні бути безпечними та надійними у використанні та мати хорошу зносостійкість, тому виробничий процес повинен суворо контролюватися.

Виплавка

Цей матеріал підходить для електродугової печі та індукційної печі середньої частоти, хімічний склад повинен суворо контролюватися, особливо вміст P, s не повинен перевищувати стандарт. Лом повинен бути чистим і без іржі. Пізніше шихту та сплав печі слід випікати при температурі вище 400 ℃. Перед вистукуванням слід провести тест на холодне згинання. Температуру відведення слід суворо контролювати на рівні 1 ~ 460 ℃.

Лиття

Процес лиття - вертикальна заливка, а поверхня форми покрита спиртом на основі швидкого висихання оксиду магнію. Для вдосконалення зерна та поліпшення якості поверхні температуру заливки слід суворо контролювати від 1 ℃ до 430 ℃.

Термічна обробка

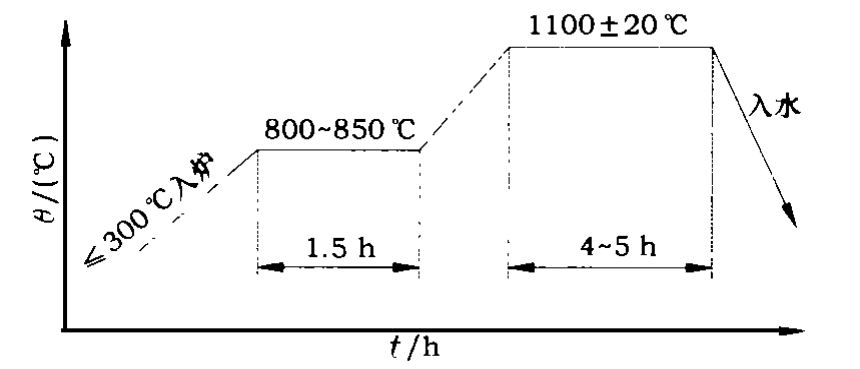

Термічна обробка є гарантією отримання найкращих показників матеріалу, і виробництво повинно проводитися в суворій відповідності з процесом (див. Малюнок 1).

Малюнок 1. Термообробка марганцевим сталевим молотом 90 кг

Перевірка

Молоток із марганцевої сталі не повинен мати дефектів лиття, що впливають на його експлуатаційні характеристики, таких як усадочна порожнина, пористість усадки, внутрішні та зовнішні тріщини тощо. Ультразвуковий контроль слід проводити по одному перед виходом з заводу.

Марганцевий сталевий молоток від Qiming Casting®

Що стосується сталевих молотків з марганцю, компанія Qiming Casting виготовила ці зношувані деталі для молоткового млина, подрібнювача та цементу. Всі запасні деталі для лиття Qiming забезпечені системою контролю якості ISO9001: 2015 і поставляються лише після дотримання наших суворих стандартів якості. Ми прагнемо задовольнити ваші потреби у запасних частинах професійно та ефективно. Наш відділ підтримки клієнтів готовий допомогти вам із формулюванням ціни, перевірити інвентар або просто відповісти на технічне питання. Поговоріть зі своїм фахівцем з кастингу Qiming сьогодні про ваші конкретні потреби!

[wpforms id = ”3777 ″]

Завантажити брошуру

Завантажити брошуру Список продуктів

Список продуктів