Лиття із марганцевої сталі Ливарне лиття Qiming®

Qiming Casting - одна з найбільших ливарних цехів з лиття марганцевої сталі на ринку Китаю, яка зосереджена на литті Хедфілдська сталь для дробильних вкладишів, вкладишів млинів, вкладишів подрібнювачів та підводних рейсів фартухів. В даний час наша компанія здатна проектувати, розробляти та виготовляти виливки вагою від 5 до 18000 кг.

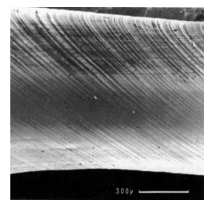

Не тільки стандартна сталь Хадфілда (Mn14), Qiming Casting також відливає супермарганцеву сталь (Mn18, Mn22) та леговану марганцеву сталь (Mn14Cr2, Mn18Cr2, Mn22Cr2, Mn18Cr2NiMo та інші сплави) для гірничодобувної, цементної та кар'єрної промисловості.

Qiming Casting обслуговує глобальну базу виробників оригінального обладнання, металевих шахт та заводів з виробництва запасів. Ми розробили установу світового класу для ефективного виробництва найвищої якості виливків із марганцевої сталі безпечним, контрольованим та екологічно безпечним способом.

Переваги

- Qiming Casting має дві лінії з виробництва піску, одну лінію з виробництва V-методу та одну лінію з виробництва піни. З іншого боку, компанія Qiming Casting має дві 5 тони електричних печей, дві 3 тони електричних печей середньої частоти та дві електричні печі середньої частоти 1 тонну. Ліття Qiming може дати до 18,000 кг виливків!

- Ми маємо понад 20,000 XNUMX оригінальних конструкцій (CAD) і маємо OEM для деяких популярних брендів.

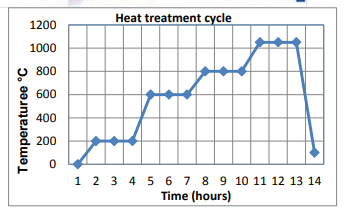

- Зниження на 30% часу нагрівання значно зросло ємність і ефективність.

- Вся наша продукція поставляється готовий до використання.

- Наша продукція виробляється в безпечному середовищі з контролем якості.

- Наші виробничі потужності для виливки марганцевої сталі: 15,000 XNUMX тонн в рік.

Завантажити брошуру

Завантажити брошуру Список продуктів

Список продуктів