З інтенсивним розвитком індустріалізації шахт застосовуються різні типи дробильних станцій. Широко використовуються відповідні дробарки, конвеєри та інші комплекти обладнання. Попит на відповідні аксесуари та запасні частини також зростає. Сковороди / рейси для фартуха є основними частинами зносу фартуха.

Наш клієнт, Корпорація Ansteel Group, імпортуйте набір годівниць фартухів від виробника США. Щороку їй потрібно імпортувати велику кількість частин подавача фартухів, які включають ланцюги та сковороди. Для того, щоб скоротити час доставки запасних частин та зменшити вартість придбання. Анстіл хоче, щоб компанія Qiming Casting виготовила для нього ці деталі для подачі фартухів. Як ливарний завод марганцевої сталі, ми намагаємося виготовити їх сковороди для подачі фартухів.

Основні технічні параметри

- Вага: 527kg

- Матеріал: Mn13Mo

- Розмір: 2856 мм * 456 мм * 291 мм

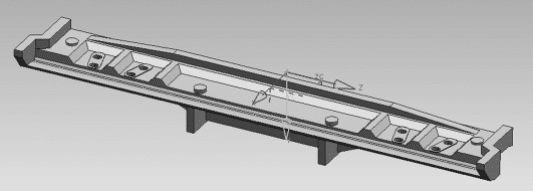

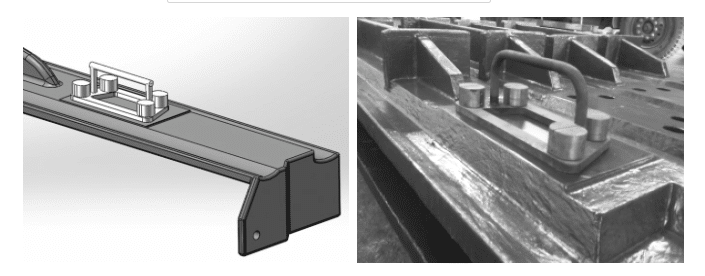

3D-модель деталі для фартуха

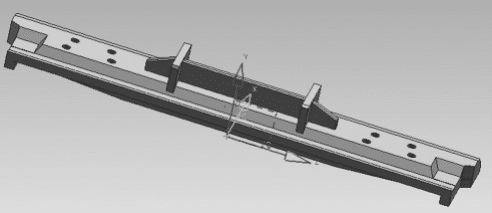

Дизайн процесу лиття

1.1 Процес лиття

Для того, щоб розплавлена сталь швидко і плавно текла в порожнину, внутрішні затвори виливки є плоскими, рівномірно розподіленими по одній стороні виливки, а стояк розміщений у відповідному положенні затвора для забезпечення шлакового газу в розплавлену сталь вивантажується вчасно, і в той же час вона вище стояка. Вентиляційні отвори розміщені в положенні кореня, щоб запобігти недостатньому виливанню виливки. Як показано на наступному малюнку.

Дизайн процесу лиття деталей фідерного фартуха

1.2 Вибір основних параметрів

- Вибір масштабу лиття. Поєднуючи структурні характеристики самого лиття та характеристики високомарганцевого сталевого матеріалу, масштаб виливка вибирається 2.7%, у поєднанні з фактичним виробничим станом компанії, для моделювання використовується смоляний пісок, а на одночасно, щоб забезпечити точність та якість поверхні виливка, запобігайте злипанню поверхні та кутів виливки. Пісок, хромітовий пісок наносять на поверхню та кути виливки, а порошкову фарбу магнезію щіткою.

- Вибір кута викиду лиття. Оскільки виливки використовуються як заготовки, контроль розміру є відносно суворим. Щоб уникнути пошкодження поверхні піщаної форми, коли форму приймають після моделювання, це сприяє виробництву високоякісних виливків. Кут тяги обраний 0 ° ~ + 3 °.

- Температура заливки. У процесі заливки температура занадто висока, усадка застигання велика, а виливки схильні до усадочних отворів, пористості усадки, грубих зерен та налипання піску; якщо температура занадто низька, може бути легко викликати недостатню заливку, холодну ізоляцію та недолиток через тонкі стінки. І інші дефекти. Отже, відповідною температурою розливу є використання трохи нижчої температури під передумовою забезпечення того, щоб розплавлений метал заповнював порожнину форми. Беручи до уваги втрати тепла під час процесу переносу розплавленої сталі та самого лиття, температуру заливки вибирають як 1 ℃ ~ 410 ℃.

Покращення візерунка

З огляду на труднощі при виготовленні каструль для подачі фартухів, замість дерев’яних малюнків використовуються металеві візерунки, щоб забезпечити точність і рівність основних розмірів довжини виливка, запобігти деформації виливка, спричиненій деформацією модель із джерела, а використання металевих форм забезпечує якість поверхні всієї виливки.

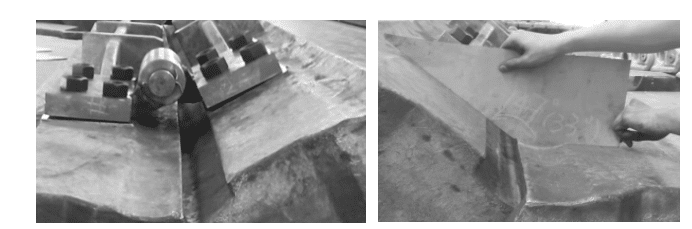

Верхній металевий візерунок

Вниз металевий візерунок

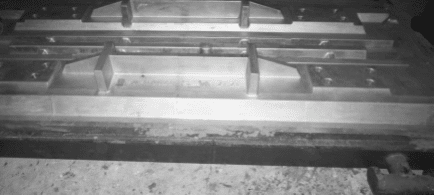

Термічна обробка інструментального дизайну

З огляду на структурні характеристики самої відливки сковорідок для фартухів, щоб запобігти деформації після обробки водою, що застигає, спеціально розроблений спеціальний інструмент для термообробки. Як показано на малюнку нижче, два льотні кастинги чергуються, щоб утворити форму обіймів, а тип базового лотка прийнятий нижче. Підтримуйте весь відлив та забезпечуйте стабільність відливання протягом усього процесу. Верхня частина приймає тип кріплення затискача, і затискач розміщується в легко деформованих та слабких місцях для кріплення. Внутрішня порожнина перекрита відповідною перегородкою. Ця конструкційна конструкція може не тільки забезпечити загальну стабільність виливки, але й забезпечити, щоб охолоджуюча вода могла повністю охолодити виливку під час обробки водою, що зміцнює. За допомогою цього інструменту для термообробки ступінь деформації виливка після термічної обробки може відповідати вимогам замовника, а кількість деформації становить не більше 0.35∶100.

Термічна обробка інструментального дизайну

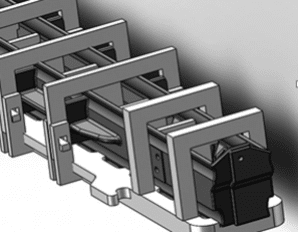

Дизайн інструменту для перевірки збірки та інструмента для перевірки кута

Поєднуючи фактичне використання лотків для фартухів, щоб забезпечити точне вирівнювання каструль для фартухів з нижньою секцією рейки ланцюга під час використання, знімний інструмент для інспекції розроблений відповідно до розміру 8 отворів секції рейки ланцюга щоб переконатися, що 8 отворів на обох кінцях лотків для подачі фартуха знаходяться в положенні. Вирівнювання є точним під час першого пробного монтажу, а принципова схема інспекційного інструменту показана на малюнку.

Перевірка відстані оглядового отвору оглядового інструменту

Обертання лотків подавача фартухів завершує процес транспортування, повертаючи отвори між ланцюгами рейок ланцюга ведучим колесом нижче. Коли каструлі подавача фартуха обертаються, між двома частинами ведучого колеса повинен бути сформований певний кут (147 °), щоб забезпечити правильний кут повороту. Прилад для випробування на кут спеціально розроблений відповідно до умов використання на місці. Прилад для випробування під кутом використовується для експерименту з випробуванням під кутом. Кут повороту відповідає вимогам креслення і досягає 147 °, що забезпечує нормальне обертання каструлі подавача фартуха в подальшому.

Процес експерименту з кутовим тестом

Результати

На основі наших конструкцій ми виготовили хороші деталі для подачі фартухів для групи Ansteel. Після використання деталі подавача фартухів Qiming Casting відповідають оригінальним запасним частинам. Однак придбання коштувало лише 70% від оригінальних деталей.

Завантажити брошуру

Завантажити брошуру Список продуктів

Список продуктів