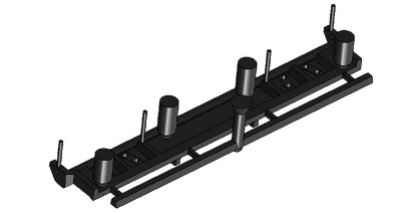

Наш російський замовник хоче, щоб компанія Qiming Casting виготовила комплект (84 шт.) Mn13Mo1 фідерних рейсів для обміну фартухів для обміну старих рейсів. Також називаються польоти для подачі фартуха сковороди для подачі фартухів, які є основними частинами обміну зносу в годівниця фартуха. Говорячи простою мовою, подавач фартуха (також відомий як живильник для сковорідок) - це механічний тип живильника, який використовується в операціях з обробкою матеріалів для передачі (подачі) матеріалу на інше обладнання або вилучення матеріалу (руди / гірської породи) із запасів, бункерів або бункери з контрольованою швидкістю.

Основні технічні параметри

- Вага: 535kg

- Матеріал: Mn13Mo1

- Тривалість: 2740mm

- Вага: 456 мм

- Висота: 288mm

- Товщина: 30мм-55мм

- 8 необроблених монтажних отворів з обох сторін

Система воріт та технологія Riser

Вироблений цього разу цільний шматок фартушних живильників важить 535 кг. Для забезпечення плавного і швидкого протікання розплавленої сталі в порожнину, відповідно до матеріальних та конструктивних характеристик виливки, внутрішній напрямок виливки використовує плоскі заслінки, які зосереджені на одній стороні виливки. на 4 канали для утворення відкритої воротної системи, а потім вводиться в порожнину лиття. І встановіть повітряний канал на протилежному боці бігуна подалі від стояка, щоб запобігти недостатній заливці виливки. Відповідно до фактичної виробничої ситуації, наповнення розплавленої сталі спостерігалось стабільним, і не виявлено таких дефектів лиття, як недостатня заливка та холодні бар'єри.

Для того, щоб отримати відмінні виливки з щільною структурою і відсутністю дефектів, особливо щоб уникнути дефектів грубої структури під стояком марганцевої сталі, посиліть подаючий ефект виливка та зменшіть труднощі подальшої обробки стояка, враховуючи загальну структура та місцеві характеристики виливки, розміщення стояка Час в основному концентрується на плоскій гарячій ділянці роздільної поверхні виливки, використовуючи 4 спеціальні стояки для нагрівання та вирізування, а схема системи стробування наведена нижче малюнок.

Фартухова система подачі квитків

Контроль масштабу

Відливки вимагають допусків розмірів для реалізації стандартів CT8. Поєднуючи характеристики виливки: вимоги до контролю довжини та розміру суворі, забороняється надмірна довжина, а нижня перегородка не обробляється, а повинна узгоджуватися з господарем, ускладнюючи контроль розміру виливки. Вибір масштабу особливо важливий при цьому типі лиття. У поєднанні із виробничим статусом компанії та характеристиками формувального матеріалу вибираються різні масштаби для масштабу довжини виливки, ширини, висоти та різних частин виливки. Довжина виливки велика, шкала вибирається в межах від 2.8% до 3.4%, шкала ширини та висоти вибирається в межах від 2.2% до 2.6%, а масштаб виливки, де відливка заважає усадці вибрано в межах від 1.8% до 2.2%. В межах обсягу, крім того, відповідно до фактичної виробничої ситуації, необхідно встановити величину корекції процесу в ливарній частині відповідно до структурних характеристик виливки, щоб проблеми, спричинені неправильним контролем накипу.

Процес плавлення та розливу

Марка сталі ливарного матеріалу виплавляється в електродуговій печі і використовується лужна футеровка печі. Видув кисню на початковій стадії для зневуглецювання, а пізніше обробка легуванням проводиться для отримання розплавленої сталі із задовільним складом. Див. Таблицю 1 щодо хімічного складу цих рейків подачі фартухів. Поєднуючи характеристики виливків, виливки планується заливати за низькотемпературною схемою швидкого лиття.

| Таблиця 1: Хімічний склад рейсів для подачі фартухів (%) | |||||||

| Матеріал | C | Mn | Si | P | S | Cr | Mo |

| Mn13Mo1 | 0.91 | 12.84 | 0.48 | 0.046 | 0.005 | 0.41 | 0.89 |

Після подальшого відбивання його слід залишити в ковші на достатній час, а розплавлену сталь залити, коли температура розплавленої сталі впаде до відповідної температури. Після заливки для того, щоб розплавлена сталь у стояку перегрілася настільки, щоб забезпечити достатню кількість розплавленої сталі для подачі, теплоізоляційний покривний агент посипають над розплавленою сталлю в стояку.

Для того, щоб задовольнити фактичну виробничу ситуацію, було вирішено прийняти план заливки декількох шматків в одну піч. Під час заливки температуру заливки слід контролювати від 1 ℃ до 410 ℃, а нижчу температуру розливу слід контролювати наскільки це можливо, щоб отримати якісні виливки.

Процес термічної обробки та оснащення

З огляду на той факт, що стан доставки виливків забезпечується після термічної обробки (обробка водою, що зміцнює), управління процесом термообробки виливків надзвичайно критично впливає на деформацію деформації виливків. Коли польоти подавача фартуха піддаються термічній обробці, в процесі застосовується типовий процес зміцнення води з деталей із марганцевої сталі. Процес термічної обробки розміщується на спеціальному шасі для обробки водою, що зміцнює воду, основні частини виливків підтримуються плавно, а місцеві зазори на фасаді повинні бути забиті ізоляційними матеріалами, щоб максимально зменшити деформацію виливків. як показано на малюнку.

Фартух-фідер Польоти Термічна обробка

Результати

Завдяки аналізу характеристик та складності технології лиття виливків для фартушних подавальних посудин, виробництво приймає такі технічні заходи, як малюнок пластини, стояк ізоляції, формування смоляного піску, виплавка електродугової печі та спеціальне обладнання для термічної обробки, яке вирішує проблема кастингу польотів. Технічні труднощі у виробництві успішно випускають кваліфіковану продукцію, яка відповідає вимогам замовника. Завдяки використанню замовників такі виливки можуть замінити імпортні виливки. Результати показали, що виробничий процес і контроль процесу не тільки зменшують дефекти виливки, збільшують кваліфіковану норму готових виливків та покращують якість продукції.

Завантажити брошуру

Завантажити брошуру Список продуктів

Список продуктів