Hvorfor undersøge hamre i legeret stål?

Hammerfabrikker anvendes i vid udstrækning i minedrift, metallurgi, elkraft, byggematerialer, kemisk industri og andre sektorer for at knuse forskellige typer råmaterialer. Hammeren er maskinens vigtigste slibedel, og den har stor hastighed og inertiakraft under arbejdsforhold. Derfor skal det nødvendige materiale til fremstilling af hammeren ikke kun have tilstrækkelig slagfasthed til at forhindre brud, men skal også have fremragende slidstyrke.

På nuværende tidspunkt vejer de fleste hamre, der anvendes i Kina, små og mellemstore hamre, vejer generelt ca. 10 kg, og de større er mellem 50-90 kg, og materialet er for det meste højt manganstål. Efter vandhærdningsbehandling har højt manganstål en austenitisk struktur med meget høj sejhed, hvilket er en lav hårdhed og høj sejhed. Imidlertid er arbejdshærdningseffekten under ringe stødforhold dårlig og levetiden er kort. I udviklede lande som Europa og USA bruges store hammerfabrikker til at knuse skrotede biler. Vægten af en shredderhammer er omkring 200-500 kg. Når størrelsen på store dele øges, er hærdbarheden generelt sværere at garantere, jo sværere at kontrollere hårdhedsens ensartethed, og slagstyrken vil falde betydeligt. Derfor vil materialevalg og kontrol af dets produktionsproces være strengere i produktionen af denne superstore hammer.

For at støbe de store hammerfabrikker eller shredderhamre har Qiming Casting undersøgt hamre i legeret stål, som naturligvis forbedrer arbejdslivet.

250 kg legeringsstålhamre fremstillingseksperiment

Materialanalyse

Legeringens sammensætningsdesign skal fuldt ud overveje at opfylde legeringens ydelseskrav. Designprincippet er at sikre tilstrækkelig hærdbarhed og høj hårdhed og sejhed.

- Kulstofelement. Kulstof er et nøgleelement, der påvirker mikrostrukturen og ydeevnen hos slidstærke stål med lav og medium legering. Forskellige mængder kulstof kan opnå forskellige matchende forhold mellem hårdhed og sejhed. Legeringer med lavt kulstofindhold har højere sejhed og lav hårdhed, og legeringer med højt kulstofindhold har høj hårdhed og utilstrækkelig sejhed. Kulstoflegeringer har højere hårdhed og god sejhed. For at opnå højere sejhed til at imødekomme anvendelsesforholdene for tunge og store slidbestandige dele med større slagkraft vælges området for kulstofelementer fra 0.2 til 0.3%.

- Silicium element. Silicium spiller primært en rolle i styrkelse af fast opløsning i stål, men for høj Si øger skørheden af stål, så dets indhold er 0.2 til 0.4%.

- Mangan element. På den ene side spiller mangan i stål en rolle i styrkelse af fast opløsning, forbedrer stålets styrke og hårdhed og på den anden side forbedrer stålets hærdbarhed, men for høj mangan øger mængden af bibeholdt austenit, så manganindholdet bestemmes til at være 1.0 til 2.0%.

- Chrom-element. Cr spiller en førende rolle i lavlegeret slidbestandigt støbt stål. Cr kan delvist opløses i austenit for at styrke matrixen uden at reducere sejhed, forsinke omdannelsen af austenit og øge stålets hærdbarhed. En rimelig kombination af krom, mangan og silicium kan i høj grad forbedre hærdbarheden. Cr har større modstandsdygtighed over for hærdning og kan gøre ydelsen af den tykke ende ansigt ensartet. Så dens indhold er 1.5 til 2.0%.

- Molybdæn element. Molybdæn i stål kan effektivt forfine den støbte struktur, forbedre sektionens ensartethed, forhindre forekomsten af temperamentskørhed, forbedre hærdningsstabiliteten for stålet, forbedre slagets sejhed, øge stålets hærdbarhed markant og øge stålets styrke, så det er indhold fra 0.1 til 0.3%.

- Nikkelelement. Nikkel er det vigtigste legeringselement, der danner og stabiliserer austenit. Tilføjelse af en vis mængde Ni kan forbedre hærdbarheden og få strukturen til at bevare en lille mængde tilbageholdt austenit ved stuetemperatur for at forbedre dens sejhed. Det er indhold 0.1 til 0.3%.

- Kobberelement. Kobber danner ikke carbider og findes i matricen i fast opløsningstilstand, hvilket kan forbedre stålets sejhed. Derudover har Cu også en funktion svarende til Ni, som kan forbedre hærdbarheden og elektrodepotentialet i substratet og øge stålets korrosionsbestandighed. Dette er især vigtigt for slidstærke dele, der arbejder under våde slibningsforhold. Tilsætningen af Cu i legeret stål er 0.8 til 1.00%.

- Sporelementer. Tilføjelse af sporelementer til lavlegeret slidbestandigt stål er en af de mest effektive måder at forbedre dets ydeevne på. Det kan forfine den støbte struktur, rense korngrænserne, forbedre morfologien og fordelingen af karbider og indeslutninger og gøre lavlegeret slidstærkt stål opretholder tilstrækkelig sejhed.

- Svovl- og fosforelement. Svovl og fosfor er begge skadelige elementer, der let danner korngrænseindeslutninger i stål, øger stålets skørhed og øger støbningens revnedannelse under støbning og varmebehandling. Derfor kræves både P og S at være mindre end 0.04%.

Så legeret stål hamrer kemisk sammensætning som følgende tabel:

| Hammer af legeret stål Kemisk sammensætning (%) | ||||||||||

| Element | C | Si | Mn | Cr | Mo | Ni | Cu | V, Re | P | S |

| Indhold | 0.2-0.3 | 0.2-0.4 | 1.0-2.0 | 1.5-2.0 | 0.1-0.3 | 0.1-0.3 | 0.8-1.0 | spore | <0.04 | <0.04 |

Produktions proces

Hammers produktionsproces på 250 kg legeret stål inkluderer smeltningsproces, støbeproces, varmebehandlingsproces og ydelsestest.

Smelteproces

Legeringsstålet blev smeltet i en 1t mellemfrekvensinduktionsovn, og legeringer blev fremstillet med råmaterialer såsom skrotstål, jern, lav-kulstof ferrochrom, ferromangan, ferromolybdæn, elektrolytisk nikkel og sjældne jordlegeringer. Efter smeltning tages prøver til kemisk analyse foran ovnen, og legeringer tilsættes i henhold til analyseresultaterne. Når sammensætningen og temperaturen når ovnkravene, indsættes aluminium og deoxideres; under tappeprocessen tilsættes sjældne jordarter Ti og V til modifikation.

Støbeproces

Støbeprocessen vedtager sandstøbning. Når det smeltede stål kommer ud af ovnen, lad det stå stille i skovlen, og når temperaturen falder til 1450 grader Celsius, skal du begynde at hælde. For at få det smeltede stål til at fylde sandformen hurtigt, skal der anvendes et større gatesystem (20% større end almindeligt kulstofstål). En sekventiel størkningsmetode vedtages med koldt jern matchet med stigrøret, og der anvendes en ekstern opvarmningsmetode på stigrøret for at forbedre stigrørens fodringstid og fodringsevne til at opnå en tæt støbt struktur. Størrelsen på den hældende store hammer i legeret stål er 700 mmx400 mmx120 mm, og vægten af et enkelt stykke er 250 kg. Efter at støbningen er renset, udglødes den ved en høj temperatur, og derefter skæres hældestigrøret op.

Varmebehandling

Quenching + tempering varmebehandlingsprocessen er vedtaget, og for at forhindre slukning af revner i monteringshullerne vedtages delvis quenching. En modstandsovn af boksetype bruges til opvarmning af støbegodsene, den austenitiserende temperatur er (900 ± 10) grader Celsius, og varmen er 5 timer. Ved hjælp af en speciel vanddæmpende væske er kølehastigheden mellem vand og olie. Dette er meget gavnligt for at forhindre slukkende revner og slukkende deformation, og dette slukkende medium har lave omkostninger, sikkerhed og gennemførlighed. Efter afkøling anvendes en tempereringsproces ved lav temperatur, tempereringstemperaturen er (230 ± 10) grader Celsius, og varmen er 6 timer.

Præstationstest

- Sejhedsmåling. I henhold til bestemmelserne i den nationale standard GB / T 22951994 har stødprøven et standard Charpy U-hak. Mål stødenergien af prøvebrud på JB5-pendulets slagstyrke-testmaskine, og mål størrelsen af stødbruddet i prøven med et mikrometer.

- Hårdhedsmåling. HR6150D Rockwell-hårdhedstester bruges til at måle prøveens Rockwell-hårdhed i overensstemmelse med den nationale standard GB / T 23071991. For at teste prøveens hårdhed er hårdhedsværdien af den 10 mm * 10 mm * 120 mm prøve taget ved EDM måles med intervaller på 10 mm fra den ene ende til den anden langs længderetningen.

- Strækmåling. I henhold til den nationale standard GB / T 22881987 “Metal Tensile Test” anvendes en 5 t trækprøvningsmaskine, målelængden er 30 mm, og den normale standard trækhastighed er 0.1 mm / s.

Eksperimentelle resultater og analyse

1. TTT-kurven af legeret stål

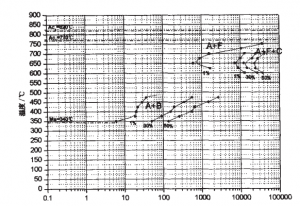

TTT-kurven for legeret stål er følgende billede:

TTT-kurven af legeret stål

Fra TTT-kurven:

- Der er et klart bugtområde mellem transformationskurverne af højtemperaturferrit, perlit og medium temperatur bainit. C-kurven, der forårsager perlittransformationen og C-kurven for bainittransformationen, er adskilt fra hinanden, hvilket viser udseendet af uafhængige C-kurver, der hører til typen af "næse", og bainitområdet er tættere på S-kurven . Da dette stål indeholder karbiddannende elementer Cr, Mo osv., Opløses disse grundstoffer i austenit, når det opvarmes, hvilket kan forsinke nedbrydningen af underafkølet austenit og reducere nedbrydningshastigheden. På samme tid påvirker de også nedbrydningstemperaturen for underkølet austenit. Cr, Mo osv. Får pearlittransformationszonen til at flytte til en højere temperatur og sænke bainit-transformationstemperaturen. På denne måde er transformationskurven for perlit og bainit i TTT-kurven. Adskillelse, der er en superkølet austenit metastabil zone i den midterste del, som er mellem 500 ℃ og 600 ℃.

- Næsetipstemperaturen på dette stål er ca. 650 ℃, ferrittransformationstemperaturzonen er 625 ℃ -750 ℃, perlittransformationstemperaturzonen er 600 ℃ -700 ℃, og bainit-transformationstemperaturzonen er 350 ℃ -500 ℃.

- Ved næsespidsen ved 650 ℃ i overgangszonen ved høj temperatur er den tidligste ferritudfældningstid 612 s, den korteste inkubationsperiode for perlit er 7 270 s, og ved 22 860 s når transformationsmængden af perlit 50 %; ved 400s er inkubationsperioden for transformation til bainit ca. 20 s; ved 340 ° C finder martensittransformationen sted. Det kan ses, at dette stål har god hærdbarhed.

2. Mekaniske egenskaber

Prøver tages fra den prøveproducerede hammerlegeme i legeret stål, og en 10 mm * 10 mm * 120 mm lang prøve skæres udefra ind med en linjeskæring, og hårdheden måles fra overfladen til midten. 1 # og 2 # prøver samples fra hammerens kropsdel, og 3 # prøver samples ved monteringshullet. Resultaterne af måling af hårdhed er vist i tabellen.

| Hammerne i legeret stål | |||||||

| Prøve | Afstand fra overflade / mm | Gennemsnit | Samlet gennemsnit | ||||

| 5 | 15 | 25 | 35 | 45 | |||

| 1# | 52 | 54.5 | 54.3 | 50 | 52 | 52.6 | 48.5 |

| 2# | 54 | 48.2 | 47.3 | 48.5 | 46.2 | 48.8 | |

| 3# | 46 | 43.5 | 43.5 | 44.4 | 42.5 | 44 | |

Fra hårdhedsbordet kan vi vide:

Hammerlegemets del (1 #) hårdhed HRC er større end 48.8, mens hårdheden af monteringshyldelen (3 #) er relativt lavere. Hammerlegemet er den vigtigste arbejdsdel. Hammerlegemets høje hårdhed kan sikre høj slidstyrke; monteringshullets lave hårdhed kan give høj sejhed. Dette opfylder de forskellige ydelseskrav for forskellige dele. Hvis du ser på en enkelt prøve, kan du finde ud af, at overfladehårdheden generelt er højere end kernehårdheden, og at hårdhedsudsvinget ikke er meget stort.

| Hammers mekaniske egenskaber | |||

| Vare | 1# | 2# | 3# |

| Slagstyrke / J * cm² | 40.13 | 46.9 | 58.58 |

| Trækstyrke / MPa | 1548 | 1369 | 1350 |

| Forlængelse% | 8 | 6.67 | 7 |

| Krympning% | 3.88 | 15 | 7.09 |

Slagets sejhed, trækstyrke og forlængelsesdata for prøverne er vist i tabellen ovenfor. Det fremgår af tabellen, at slagfastheden af hammerens U-formede mangel på Charpy-prøver er over 40 J / cm², og monteringshullets sejhed er den højeste ved 58.58 J / cm²; forlængelsen af de opfangede prøver er alle> 6.6%, og trækstyrken Alle er over 1360 MPa. Dens plastiske sejhed er mere matchet, og den er højere end slagstyrken (20-40 J / cm²) af almindeligt lavlegeret stål. Generelt set vil hårdheden blive mindre, hvis hårdheden er højere. Det kan ses af ovenstående eksperimentelle resultater, at denne lov grundlæggende er på linje.

Brugstest

For at undersøge slidstyrken for dette legeringsstål blev slidstesten udført på MLD-10 dynamisk belastningsslibemaskine. Stødslidprøverne ved denne test er lavet til 10 mm * 10 mm * 25 mm rektangulære parallelepipede prøver, og prøverne placeres i et slibesystem med tre legemer og høje hamre af manganstål brugt som en sammenlignende prøve, alle under de samme betingelser udfører slidprøve.

- Slagsenergi er 0.2 kg / m

- Effekttiden er 1 time

- Antallet af stød er 100 gange / min

- Partikelstørrelsen på det anvendte kvartssand er 8-10 mesh, og strømningshastigheden er 120 kg / h

For at eliminere indflydelsen af prøveens oprindelige tilstand på resultaterne af slidprøven skal du formale prøven i en halv time før testen, rense den med acetone og afveje den efter tørring; derefter bære det formelt i 1 time, vaske, tørre og veje; før og efter slid Kvalitetsforskellen er den absolutte slidstyrke. Slidprøven blev gentaget to gange. Afvej DT-100-præcisionsbalancen, og tag gennemsnittet af de 2 vægttab. Resultaterne er vist i nedenstående tabel :

| Resultater af slidprøven | |||||

| Prøveemne | Første gang slid | Andet gangs slid | Gennemsnitligt vægttab | Holdbarhed | Relativ slidkoefficient |

| Mn13 | 0.48063 | 0.40724 | 0.44394 | 2.25256 | 1.0 |

| 1# | 0.32879 | 0.24499 | 0.28689 | 3.48566 | 1.55 |

| 2# | 0.30906 | 0.34610 | 0.32758 | 3.05269 | 1.36 |

| 3# | 0.46364 | 0.32143 | 0.39254 | 2.54751 | 1.13 |

Det fremgår af tabellen, at under de samme slidforhold øges slidstyrken for den arbejdende del af hamre i legeret stål mere end 1.55 gange sammenlignet med almindelige hamre med høj manganstål.

Højt manganstål er blevet meget udbredt under belastninger med stor belastning. Dens fremragende slidstyrke skyldes dets stærke hærdning og fremragende sejhed forårsaget af austenitisk struktur. I denne test skyldes den dårlige slidstyrke primært den lille testpåvirkningsenergi og den ubetydelige arbejdshærdende effekt.

For stål er rækkefølgen af matrixstrukturens indflydelse på slidstyrke: ferrit, perlit, bainit og martensit øges gradvist. Da martensit har den højeste hårdhed, hører den højeste slidstyrke til martensit og hærdet martensit. Men hvis hårdheden er den samme, er den lavere bainit af isoterm transformation meget bedre end hærdet martensit. Matrixstrukturen af 1 # prøven er for det meste martensit med høj hårdhed og god slidstyrke.

Slidstyrken på hammerne i legeret stål er tydeligvis forskellig i forskellige positioner. Dette skyldes, at når slidstærkt materiale udsættes for slid, er slidhastigheden sammensat af to dele, den ene er slid forårsaget af skæremekanismen, og det afhænger hovedsageligt af materialets hårdhed; Den ene del er slid forårsaget af træthedsmekanismen, hvilket afspejler materialets sejhed. Derfor er slid på stød relateret til materialets hårdhed og sejhed. 3 # prøven har den højeste sejhed, men dens hårdhed reduceres markant, hvilket reducerer slidstyrken. 1 # prøve har den bedste hårdhed, mellemstyrke, bedste omfattende ydeevne og bedste slidstyrke. Kort sagt, for at opnå høj slidstyrke af stål skal den have en god kombination af høj hårdhed og høj sejhed under betingelse af slagslid.

Hammer af legeret stål ved Qiming-støbning

Qiming Casting er dit støberi til shredderhamre og knuserhamre! Alle Qiming Casting-erstatningsdele er understøttet af ISO9001: 2015 kvalitetskontrolsystem og sendes kun efter at have opfyldt vores strenge kvalitetsstandarder. Vi er forpligtet til at imødekomme dine reservedelsbehov på en professionel og effektiv måde. Vores kundesupportafdeling er klar til at hjælpe dig med et tilbud, kontrollere lageret eller blot besvare et teknisk spørgsmål. Tal med din Qiming Casting-professionel i dag om dine specifikke behov!

[wpforms id = ”3777 ″]

Download brochure

Download brochure Product List

Product List