Hvorfor bruge TIC-skær manganhammer?

Shredderhammeren er for det meste lavet af højt manganstål, som er en slags antislitemateriale med lang historie. I de seneste 10 år har indenlandske og udenlandske forskere undersøgt højt manganstål fra mange aspekter for yderligere at forbedre dets slidstyrke:

- Nogle støberier tilføjer Mo, Ni og andre sjældne elementer for at forbedre slidstyrken;

- Nogle støberier tilføjer Cr-element for at øge hammerens hårdhed;

- Nogle støberier ændrer forholdet mellem mangan og kulstof for at forbedre slidstyrken;

- Nogle fabrikker forbedrer ydeevnen for højt manganstål ved hærdningsbehandling før overfladen og forbedrer smelte-, støbnings- og varmebehandlingsprocesser.

Disse forskeres forskning har opnået visse resultater med hensyn til at forbedre slidstyrken for højt manganstål, men under nogle forhold med stor slagkraft og større dele, såsom nogle store shredderhamre, er det stadig ikke ideelt at bruge højt manganstål.

For at løse dette problem bruger Qiming Casting TIC-stænger, der indsætter manganlegeme for at øge levetiden.

TIC indsætter eksperimentelle metoder til manganhammer

Til dette nye materiale vælger vi manganstål som matrixmateriale. Den kemiske sammensætning som følger:

- C 1.1-1.2%

- Mn 12.5-13.2%

- Si 0.5-0.6%

- P 0.04-0.05%

- S 0.009-0.02%

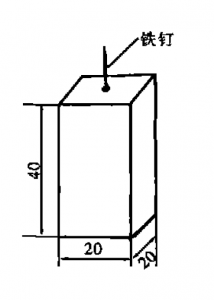

For TIC-stængerne vælger vi en 20mm * 20mm * 40mm kuboid:

TIC -kuboider

Vi bruger metoden til støbning af sand til at støbe et 120 mm * 120 mm * 120 mm prøveprodukt. Prøverne blev varmebehandlet i en kasse-type ovn med vandhærdende behandling ved 1050 ℃. Grænsefladen blev observeret med det blotte øje, og derefter blev mikrostrukturen, strukturen og elementfordelingen nær grænsefladen analyseret ved optisk mikroskop og elektronsonemikroanalyse (JCXA-733).

Eksperimentelle resultater og diskussion

Efter bearbejdning blev overfladen af prøven observeret med blotte øjne. Det blev konstateret, at der ikke var noget hul ved krydset mellem højt manganstål og TIC-kuboid med undtagelse af forskellige farver (højt manganstål var hvidt, IC-kuboid var sort), hvilket angav, at de to materialer var godt kombinerede.

Hårdheden af TIC-kuboid før støbning er HRC 59-61. Efter støbning med høj manganstål- og vandhærdningsbehandling testes prøveoverfladens hårdhed. Resultaterne viser, at hårdheden af det midterste område af TIC-kuboid forbliver uændret (HRC60), men hårdheden af regionen nær cementeret hårdmetal og højt manganstål falder til hrc58. Desuden reduceres hårdheden af højt manganstål nær TIC-kuboid ( HRC: 30-60) er meget højere end så langt væk fra TIC-kuboid (HRC: 22-24), hvilket indikerer, at der er en overgangszone mellem hårdheden af de to materialer ved krydset mellem højt manganstål og TIC-kuboid , som skyldes den gensidige penetration af højt manganstål og TIC-kuboid.

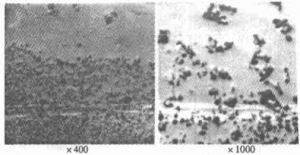

For bedre at kontrollere bindingstilstanden for grænsefladen mellem de to materialer blev de metallografiske prøver skåret ved den indstøbte samling, og mikrostrukturen nær grænsefladen blev analyseret ved hjælp af elektronprobe efter polering. SEM-fotografiet af samlingen er vist i fig. 3. Det kan ses på billedet, at matricen af cementeret hårdmetal er godt kombineret med højt manganstål, men samlingen ses ikke, det vil sige det høje manganstål og cementeret hårdmetalmatrix er smeltet sammen til en. På den ene side af højt manganstål kan området med tyndt fordelt TiC-partikler ses. Det vil sige, den hårde fasetic i cementeret hårdmetal driver delvis fra den ene side af cementeret hårdmetal til den anden side af højt manganstål. Dette skyldes, at det høje manganstål smelter overfladematrixen af hårdmetal under støbningsprocessen, hvilket får den hårde fase til overfladen til at flyde til det høje manganstål. Efter afkøling og størkning er disse TiC-partikler tilfældigt fikseret i det høje manganstål.

Fig. 3 SEM-billede ved bindingen af to materialer

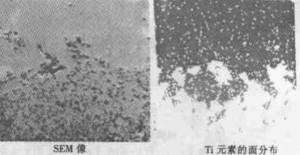

For bedre at forklare bindingstilstanden for de to materialers grænseflade foretages fordelingen af Ti-element i et synsfelt ved samlingen. Figur 3 viser overfladefordelingen af SEM-billede og Ti-elementer i samme synsfelt. Det kan ses fra figur 4, at de karakteristiske røntgenbilleder af Ti-elementer er beriget på cementcarbidsiden, og de karakteristiske røntgenbilleder af Ti-elementer findes også nær grænsefladeområdet på siden af højt manganstål. Det er vist, at Ti-elementer eksisterer på siden af højt manganstål 1, hvilket skyldes den metallurgiske kombination af to materialer under støbning, og tic i hårdmetal driver til den høje manganstålside og under varmebehandling, Ti-element i tic diffunderer til højt manganstål. Det kan ses, at TiC-partikler er meget fast kombineret med højt manganstål.

De eksperimentelle resultater viser, at kombinationen af TIC cuboid og højt manganstål er metallurgisk. Der er en overgangszone i grænsefladen mellem de to slags materialer, uanset hårdhed eller i fordelingen af mikrostruktur, struktur og elementer, hvilket får cementeret hårdmetal til at støbe fast i det høje manganstål. Under brugsprocessen spiller hård hårdmetalcarbid en rolle i modstanden mod materialeslitage og forbedrer således materialets levetid kraftigt.

Fig. 4 SEM-billede ved binding af to materialer og distribution af Ti

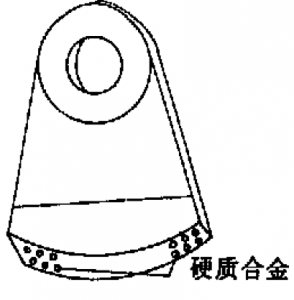

TIC indsætter brug af manganhammer

For at undersøge serviceydelsen for indlagt støbt højt manganstål blev flere cylindriske cementcarbider indlagt på hammerens let slidte overflade (som vist i figur 5, masse 120 kg). Før støbning skal hårdmetal (~ 25 mm × 40 mm) poleres med emerieklud, et jernspik skal svejses i den ene ende af hvert hårdmetal, og den anden ende af jernspik skal indsættes i sandformen for at fastgøre hårdmetal i formhulrummet. Efter hældning er cementeret hårdmetal indlagt i højt manganstål.

Hammerhovedet fremstillet ved ovenstående metode anvendes i Hongyun-stenbruddet i Shunde, Guangdong-provinsen. De ødelagte materialer i stenbruddet er hårde sten, der bruges i motorveje, og deres levetid er 20 dage. Levetiden for den oprindelige hammer med høj manganstål er kun 7 dage, og omkostningerne ved støbt i hammer er kun 30% højere end for hammeren med høj manganstål, hvilket viser de gode økonomiske og sociale fordele ved støbt i Hammer.

Fig. 5 TIC-indsatshammer

Resultaterne

Baseret på Qiming Castings eksperimentelle resultater indsætter vores TIC manganhammer længere levetid end andet materiale. Denne nye designhammer passer ikke kun til sliddele fra hammerfabrikken, men også til dragter shredder sliddele. Hvis du har spørgsmål om dette nye materiale, bedes du kontakte os frit!

[wpforms id = ”3777 ″]

Download brochure

Download brochure Product List

Product List