Odlévání manganové oceli Foundry-Qiming Casting®

Qiming Casting je jednou z největších sléváren odlitků z manganové oceli na čínském trhu, která se zaměřuje na odlévání Hadfieldova ocel pro vložky drtiče, vložky mlýna, vložky opotřebení drtiče a lety podavače zástěr. V současné době je naše společnost schopna navrhovat, konstruovat a vyrábět odlitky o hmotnosti od 5 kg do 18000 XNUMX kg.

Nejen standardní Hadfieldova ocel (Mn14), Qiming Casting také odlévá super manganovou ocel (Mn18, Mn22) a manganovou legovanou ocel (Mn14Cr2, Mn18Cr2, Mn22Cr2, Mn18Cr2NiMo a další slitiny) pro těžební, cementářský a těžební průmysl.

Qiming Casting slouží globální základně výrobců originálních zařízení, kovových dolů a závodů na výrobu kameniva. Vyvinuli jsme zařízení světové úrovně pro efektivní výrobu odlitků z manganové oceli nejvyšší kvality bezpečným, kvalitně kontrolovaným a ekologickým způsobem.

Výhody

- Qiming Casting má dvě linky na výrobu písku, jednu linku na výrobu V-metody a jednu linku na výrobu ztracené pěny. Na druhé straně má Qiming Casting dvě 5 tun elektrických pecí, dvě 3 tuny mezifrekvenčních elektrických pecí a dvě 1 tuny mezifrekvenčních elektrických pecí. Qiming Casting může vyrábět odlitky až 18,000 XNUMX kg!

- Máme více než 20,000 XNUMX originálních návrhů (CAD) a máme OEM pro některé oblíbené značky.

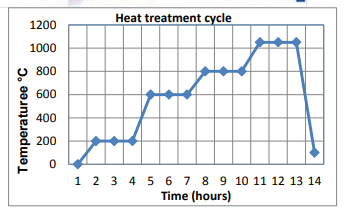

- Snížení doby ohřevu o 30% se výrazně zvýšilo kapacita a efektivitu.

- Všechny naše produkty jsou dodávány připraven k použití.

- Naše výrobky jsou vyráběny v bezpečném prostředí s kontrolovanou kvalitou.

- Naše výrobní kapacita pro odlévání manganové oceli: 15,000 tun za rok.

Brožura ke stažení

Brožura ke stažení Seznam produktů

Seznam produktů