Sammenligning af ætsende stødpåvirkning mellem lavt kulstoflegeret stål og stål med højt manganindhold

Arbejdsforholdene for foringen af vådmøllen i metallurgiske miner er barske, og den er ikke kun tæret af papirmassen med stærk pH, men slides også af malmen og malekuglerne. Derudover har malmen og malekuglerne, der falder til en vis højde, også en vis indflydelse på foringspladen. På nuværende tidspunkt er det vigtigste mølleforingsmateriale, der bruges i Kina, stadig ZGMn13, men under denne arbejdstilstand, på grund af utilstrækkelig arbejdshærdning og dårlig korrosionsbestandighed af højt manganstål, er foringens levetid meget kort, generelt 4-6 måneder . Selvom materialer som modificeret stål med højt manganindhold og mellemkulstoflegeret stål er blevet udviklet i ind- og udland i de senere år, er effekten stadig utilfredsstillende. På den anden side er forskningen i korrosions- og slidmekanismen under stødforhold sjælden, og dette har positiv betydning for udviklingen af højkvalitets foringsmaterialer. Slagkorrosions- og slidegenskaberne for det nyudviklede højlegerede stål med lavt kulstofindhold (f.eks. ASTM A335 P91 rør) foringsmateriale blev testet under simulerede arbejdsforhold og sammenlignet med det nuværende almindelige materiale af højmanganstål til foringer. Stålets slagkorrosionsslidmekanisme og dets variation med tiden.

Sammenligning af to materialers kemiske sammensætning og mekaniske egenskaber

| Materiale | Kemisk sammensætning % | Mekaniske egenskaber | |||||||||

| C | Mn | Cr` | Ni | Mo | Si | S | P | HRC | Ak/J*cm² | ||

| Stål med lavt kulstoflegering | 0.15-0.3 | - | 7.0-10.0 | 1.5-2.0 | 0.7-1.0 | 0.3-0.6 | ≤ 0.035 | ≤ 0.035 | 48-51 | > 50 | |

| ZGMn13 | 1.1-1.3 | 12.0-14.0 | - | - | - | 0.3-0.8 | ≤ 0.03 | ≤ 0.07 | <21 | > 147 | |

Slidtest

Slagkorrosions- og slidtesten blev udført på modificeret MDL-10 slagkorrosions- og slidtestmaskine, og anslagshyppigheden af testmaskinen var 200 gange/min. Prøven, der skal testes, forarbejdes til en 10mm*10mm*30mm blok ved hjælp af trådskæringsmetode; den er installeret på stemplet, og den bevæger sig frem og tilbage med stemplet under testen. Opslæmningen kommer kontinuerligt ind i stødfladen gennem omrøringsanordningen. Fra den nuværende forskning om slibemidler kan test med malme med en vis række af slibende egenskaber effektivt evaluere materialers slidstyrke, og slibemidlerne i industrielle systemer er hovedsageligt malme. Tværtimod kan brugen af slibemidler med for skrappe egenskaber forårsage falske indtryk. Derfor blev der i dette eksperiment valgt en jernmalmsyreopslæmning svarende til den faktiske arbejdstilstand som opslæmningen, som blev fremstillet med PH=3 svovlsyre vandig opløsning og 6-10 mesh jernmalm. I betragtning af malmens knusning og partikelstørrelsesændringer og svækkelsen af surhedsgraden i testen kan materialets slidadfærd ændre sig meget, så malmen opdateres hver 0.5 time, og pH-værdien justeres samtidig. I henhold til egenskaberne for lille-energi-påvirkning i kuglemøllen valgte vi anslagsenergien som 2.7J og korrigerede anslagsenergien i tid afhængigt af afkortningen af prøven under testen.

Før hver test blev prøverne renset med acetone i en ultralydsrenser, derefter tørret med det samme og derefter vejet med en analytisk vægt med en nøjagtighed på 0.00001 for at opnå den initiale masse W0, og derefter blev prøverne installeret i maskinen for slagkorrosion og slidtest. Prøven blev båret i alt 16 timer, hvor prøven blev renset og vejet hver 2. time, registreret som Wi (i=2, 4, 6...16), og det kumulative vægttab på hvert tidspunkt blev beregnet △ Wi=W0 -Wi, gennemsnitsværdien af △Wi af tre prøver blev taget for at måle materialets slag-korrosionsslidstyrke. Endelig blev Hitachi-X-650 brugt til at observere overflademorfologien af slagkorrosionsslid, og Olympus PME optisk mikroskop blev brugt til at observere overfladen vinkelret på slidstyrken. Tilstandsændringerne af overfladelaget og det underjordiske lag af overfladen blev analyseret, og mekanismen for slagkorrosionsslid blev analyseret.

Testresultater og analyse

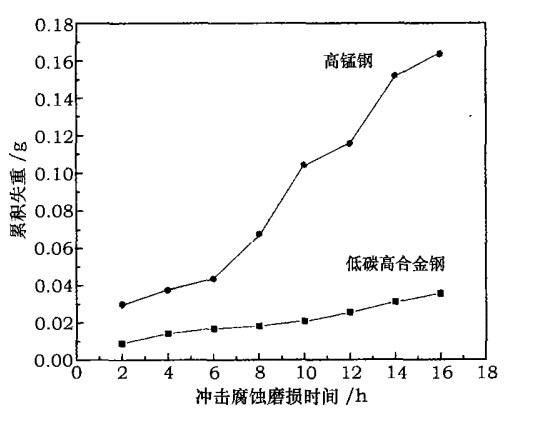

Korrosivt slag slidtab af to stål VS tid

Sammenlignes de kumulative vægttabskurver for de to stål med slagkorrosionsslid, kan det ses, at med forlængelsen af slagkorrosionsslidtiden øges vægttabet af de to stål kontinuerligt.

Samtidig er vægttabet af stål med lavt kulstofindhold og højlegeret stål altid lavere end for stål med højt manganindhold, og denne fordel bliver mere og mere indlysende med forlængelsen af tiden, hvilket indikerer, at modstandsdygtigheden over for slag-korrosion af lavt kulstofindhold høj legeret stål er væsentligt bedre end stål med højt manganindhold. Højt manganstål. Dette resultat viser, at slagkorrosionsslidydelsen er et omfattende indeks for materialers slag-, korrosions- og slidstyrke, og samspillet mellem de tre, snarere end et enkelt indeks kan bestemmes. Relevante undersøgelser har vist, at vekselvirkningen mellem korrosion og slid er meget højere end summen af deres individuelle effekter, og pløjetrykket og revnerne forårsaget af påvirkningen vil i høj grad fremme korrosion og slid. Lath-martensitstrukturen af lavkulstof og højlegeret stål gør, at den har en god kombination af hårdhed og sejhed, mens den enfasede matrix og høje kromindhold sikrer dens korrosionsbestandighed. Selvom stål med højt manganindhold har høj sejhed, har det dårlig korrosionsbestandighed og lav begyndelseshårdhed og er ikke befordrende for stødslid efter stærk deformation og hærdning, hvilket fører til et fald i dets samlede slagkorrosionsslidydelse.

Download brochure

Download brochure Product List

Product List