Jämförelse av nötningsbeteende för korrosivt slag mellan legerat stål med låg kolhalt och stål med hög manganhalt

Arbetsförhållandena för foder i våtbruket i metallurgiska gruvor är hårda, och det korroderas inte bara av massan med starkt pH utan slits också av malmen och malkulorna. Dessutom har malmen och malkulorna som faller till en viss höjd också en viss påverkan på foderplattan. För närvarande är det huvudsakliga valsfodermaterialet som används i Kina fortfarande ZGMn13, men under detta arbetstillstånd, på grund av otillräcklig arbetshärdning och dålig korrosionsbeständighet hos högmanganstål, är fodrets livslängd mycket kort, vanligtvis 4-6 månader . Även om material som modifierat högmanganstål och medelkollegerat stål har utvecklats hemma och utomlands under de senaste åren, är effekten fortfarande otillfredsställande. Å andra sidan är forskningen om korrosions- och slitmekanismen under stötförhållanden sällsynt, och detta har positiv betydelse för utvecklingen av högkvalitativa fodermaterial. Slagkorrosions- och slitageegenskaperna hos det nyutvecklade lågkolhaltiga höglegerade stålet (t.ex. ASTM A335 P91 rör) fodermaterial testades under simulerade arbetsförhållanden och jämfördes med det nuvarande vanliga materialet av högmanganstål för foder. Impaktkorrosionsnötningsmekanism för ett stål och dess variation med tiden.

Jämförelse av två materials kemiska sammansättning och mekaniska egenskaper

| Material | Kemisk sammansättning % | Mekaniska egenskaper | |||||||||

| C | Mn | Cr` | Ni | Mo | Si | S | P | HRC | Ak/J*cm² | ||

| Stål med låg kolhaltlegering | 0.15-0.3 | - | 7.0-10.0 | 1.5-2.0 | 0.7-1.0 | 0.3-0.6 | ≤ 0.035 | ≤ 0.035 | 48-51 | > 50 | |

| ZGMn13 | 1.1-1.3 | 12.0-14.0 | - | - | - | 0.3-0.8 | ≤ 0.03 | ≤ 0.07 | <21 | > 147 | |

Bärprov

Slagkorrosions- och nötningstestet utfördes på modifierad MDL-10 slagkorrosions- och nötningstestmaskin, och provningsmaskinens anslagsfrekvens var 200 gånger/min. Provet som ska testas bearbetas till ett 10mm*10mm*30mm block med trådskärningsmetod; den är installerad på kolven, och den rör sig fram och tillbaka med kolven under testet. Uppslamningen kommer kontinuerligt in i anslagsytan genom omrörningsanordningen. Från den aktuella forskningen om slipmedel kan testning med malmer med ett visst utbud av slipegenskaper effektivt utvärdera materials slitstyrka, och slipmedlen i industriella system är huvudsakligen malmer. Tvärtom kan användningen av slipmedel med alltför hårda egenskaper orsaka felaktiga intryck. I detta experiment valdes därför en sur järnmalmsslurry liknande det faktiska arbetsförhållandet som slurryn, som framställdes med PH=3 svavelsyravattenlösning och 6-10 mesh järnmalm. Med tanke på malmens krossning och partikelstorleksförändringar och försvagningen av surheten i testet, kan slitagebeteendet hos materialet förändras mycket, så malmen uppdateras var 0.5 timme och pH-värdet justeras samtidigt. Enligt egenskaperna för liten energipåverkan i kulkvarnen valde vi slagenergin som 2.7J och korrigerade slagenergin i tid beroende på provets förkortning under testet.

Före varje test rengjordes proverna med aceton i en ultraljudsrengörare, torkades sedan omedelbart och vägdes sedan med en analytisk våg med en noggrannhet på 0.00001 för att erhålla den initiala massan W0, och sedan installerades proverna i maskinen för slagkorrosion och slitagetester. Provet bars i totalt 16 timmar, under vilket provet rengjordes och vägdes varannan timme, registrerades som Wi (i=2, 2, 4...6), och den kumulativa viktminskningen vid varje tidpunkt beräknades △ Wi=WO -Wi, medelvärdet av △Wi av tre prover togs för att mäta materialets motståndskraft mot stötkorrosion. Slutligen användes Hitachi-X-16 för att observera ytmorfologin av slagkorrosionsnötning, och Olympus PME optiska mikroskop användes för att observera ytan vinkelrätt mot slitstyrkan. Tillståndsförändringarna för ytskiktet och underytans skikt av ytan analyserades och mekanismen för stötkorrosionsnötning analyserades.

Testresultat och analys

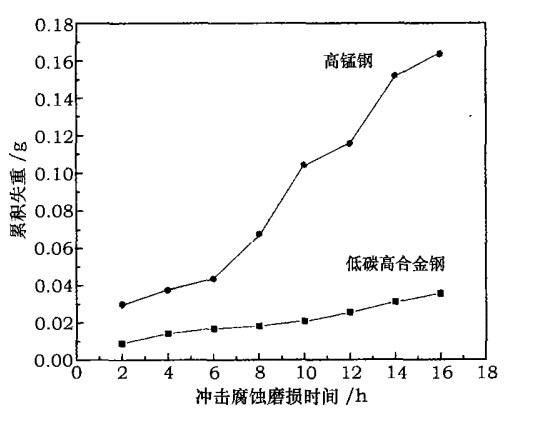

Korrosivt slagslitageförlust av två stål VS tid

Genom att jämföra de kumulativa viktförlustkurvorna för de två stålen med slagkorrosionsnötning, kan man se att med förlängningen av slagkorrosionsnötningstiden ökar viktförlusten för de två stålen kontinuerligt.

Samtidigt är viktförlusten för lågkolhaltigt och höglegerat stål alltid lägre än för högmanganstål, och denna fördel blir mer och mer uppenbar med tidens förlängning, vilket indikerar att slagkorrosionsnötningsbeständigheten för lågkolhalt hög legerat stål är betydligt bättre än stål med hög manganhalt. Högt manganstål. Detta resultat visar att effektkorrosionsförslitningsprestandan är ett heltäckande index för slag, korrosions- och slitstyrka hos material och interaktionen mellan de tre, snarare än att ett enda index kan bestämmas. Relevanta studier har visat att samspelet mellan korrosion och slitage är mycket högre än summan av deras individuella effekter, och plogtrycket och sprickorna som orsakas av stöten kommer att i hög grad främja korrosion och slitage. Lathmartensitstrukturen av lågkolhalt och höglegerat stål gör att den har en bra kombination av hårdhet och seghet, medan enfasmatrisen och högt krominnehåll säkerställer dess korrosionsbeständighet. Även om stål med hög manganhalt har hög seghet, har det dålig korrosionsbeständighet och låg initial hårdhet, och bidrar inte till stötslitage efter stark deformation och härdning, vilket leder till minskning av dess totala slagkorrosionsnötningsprestanda.

Hämta broschyr

Hämta broschyr Produkt Lista

Produkt Lista