Con il vigoroso sviluppo dell'industrializzazione delle miniere, sono stati applicati vari tipi di stazioni di frantumazione. I corrispondenti frantoi, trasportatori e altri set completi di attrezzature sono stati ampiamente utilizzati. Aumenta anche la richiesta di accessori e pezzi di ricambio correlati. Le vaschette / facchini dell'alimentatore a grembiule sono le principali parti soggette ad usura per un alimentatore a grembiule.

Il nostro cliente, Società del Gruppo Ansteel, importa un set di alimentatori per grembiuli dal produttore USA. Ogni anno, ha bisogno di importare un gran numero di parti dell'alimentatore del grembiule, che includono catene e padelle. Al fine di abbreviare i tempi di consegna dei pezzi di ricambio e diminuire il costo di acquisto. Ansteel vuole che Qiming Casting produca per lui quelle parti di alimentazione del grembiule. In qualità di fonderia di acciaio al manganese, cerchiamo di produrli padelle alimentatore grembiule.

Parametri tecnici di base

- Peso: 527kg

- Materiale: Mn13Mo

- Dimensioni: 2856 mm * 456 mm * 291 mm

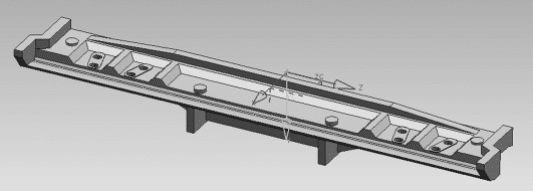

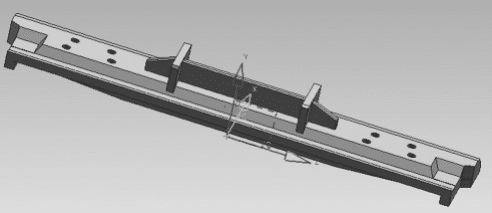

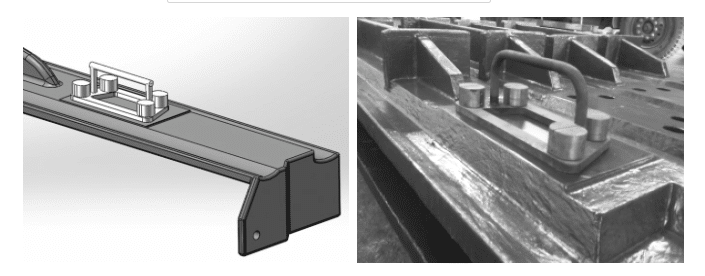

Apron Feeder Parts Modello 3D

Progettazione del processo di fusione

1.1 Processo di fusione

Al fine di garantire che l'acciaio fuso scorra nella cavità rapidamente e senza intoppi, il cancello interno del getto è piatto, distribuito uniformemente su un lato del getto, e il montante è posizionato nella posizione del cancello corrispondente per garantire che il gas di scoria nell'acciaio fuso viene scaricato nel tempo e, allo stesso tempo, è più alto del montante. Le prese d'aria sono posizionate sulla posizione della radice per evitare un getto insufficiente del getto. Come mostrato nella figura seguente.

Progettazione del processo di colata delle parti dell'alimentatore del grembiule

1.2 Selezione dei parametri principali

- Selezione della scala di colata. Combinando le caratteristiche strutturali del getto stesso e le caratteristiche del materiale in acciaio ad alto contenuto di manganese, la scala del getto è selezionata per essere del 2.7%, combinata con la situazione produttiva attuale dell'azienda, la sabbia resinosa viene utilizzata per la modellazione, e al Allo stesso tempo, per garantire l'accuratezza e la qualità della superficie della fusione, evitare che la superficie e gli angoli della fusione si attacchino. Sabbia, sabbia di cromite viene applicata sulla superficie e sugli angoli della fusione e la vernice in polvere di magnesia viene spazzolata.

- Selezione dell'angolo di sformo di fusione. Poiché i pezzi fusi sono usati come pezzi grezzi, il controllo delle dimensioni è relativamente rigoroso. Per evitare di danneggiare la superficie dello stampo in sabbia quando la forma viene presa dopo la modellazione, è favorevole alla produzione di getti di alta qualità. L'angolo di sformo viene selezionato per essere 0 ° ~ + 3 °.

- Temperatura di colata. Durante il processo di colata, la temperatura è troppo alta, il ritiro di solidificazione è grande e i getti sono soggetti a fori da ritiro, porosità da ritiro, grani grossolani e adesione della sabbia; se la temperatura è troppo bassa, può essere facile causare una colata insufficiente, isolamento dal freddo e sottofusione a causa delle pareti sottili. E altri difetti. Pertanto, la temperatura di colata appropriata consiste nell'usare una temperatura leggermente inferiore con la premessa di garantire che il metallo fuso riempia la cavità dello stampo. Tenendo conto della perdita di calore durante il processo di trasferimento dell'acciaio fuso e della colata stessa, la temperatura di colata è selezionata come 1 410 ℃ ~ 1 440 ℃.

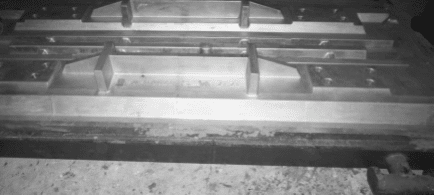

Miglioramento del modello

In considerazione delle difficoltà nella produzione di padelle per grembiuli, vengono utilizzati modelli in metallo al posto di modelli in legno per garantire l'accuratezza e la planarità delle dimensioni chiave della lunghezza del getto, prevenire la deformazione del getto causata dalla deformazione del modello dalla fonte e l'uso di stampi metallici garantisce la qualità superficiale dell'intera fusione.

Motivo in metallo superiore

Modello in metallo giù

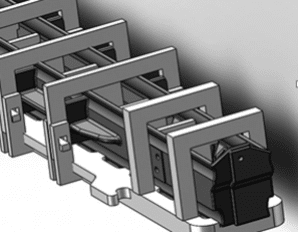

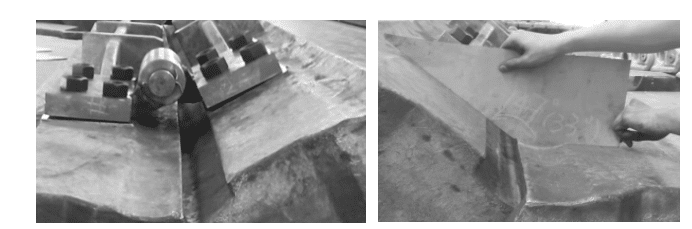

Progettazione di attrezzature per trattamenti termici

In considerazione delle caratteristiche strutturali delle vaschette di alimentazione del grembiule che si fondono, al fine di evitare la deformazione dopo il trattamento di tempra in acqua, è stato appositamente progettato uno speciale strumento di trattamento termico. Come mostrato nella figura seguente, due getti di volo sono intervallati per formare una forma di abbraccio e il tipo di vassoio di base viene adottato di seguito. Supportare l'intera fusione e garantire la stabilità della fusione durante l'intero processo. La parte superiore adotta il tipo di fissaggio a morsetto e il morsetto è posizionato in punti facilmente deformabili e deboli per il fissaggio. La cavità interna è bloccata da un apposito deflettore. Questo design strutturale può non solo garantire la stabilità complessiva del getto, ma anche garantire che l'acqua di raffreddamento possa raffreddare completamente il getto durante il trattamento di tempra in acqua. Attraverso questa attrezzatura per trattamento termico, il grado di deformazione della colata dopo il trattamento termico può soddisfare le esigenze del cliente e la quantità di deformazione non è superiore a 0.35∶100.

Progettazione di attrezzature per trattamenti termici

Progettazione dello strumento di controllo dell'assieme e dello strumento di controllo dell'angolo

Combinando l'uso effettivo delle vaschette dell'alimentatore del grembiule, al fine di garantire l'allineamento preciso delle vaschette dell'alimentatore del grembiule con la sezione del binario della catena inferiore durante l'uso, uno strumento di ispezione staccabile è progettato in base alle dimensioni degli 8 fori della sezione del binario della catena per garantire che gli 8 fori su entrambe le estremità delle vaschette di alimentazione del grembiule siano in posizione. L'allineamento è accurato durante la prima installazione di prova e la figura mostra il diagramma schematico dello strumento di ispezione.

Test della distanza del foro di ispezione dello strumento di ispezione

La rotazione delle vaschette di alimentazione del grembiule completa il processo di trasporto ruotando i fori tra le maglie della rotaia della catena tramite la ruota motrice sottostante. Quando le vaschette dell'alimentatore del grembiule ruotano, è necessario formare un certo angolo (147 °) tra le due parti della ruota motrice per garantire il corretto angolo di rotazione. Il dispositivo di prova angolare è progettato appositamente in base alle condizioni di utilizzo in loco. Il dispositivo di prova dell'angolo viene utilizzato per l'esperimento del test dell'angolo. L'angolo di rotazione soddisfa i requisiti del disegno e raggiunge i 147 °, il che garantisce la normale rotazione delle vaschette di alimentazione del grembiule nelle successive.

Processo di esperimento del test dell'angolo

I risultati

Sulla base dei nostri progetti, abbiamo prodotto buone parti per l'alimentatore del grembiule per Ansteel Group. Dopo l'uso, le parti dell'alimentatore del grembiule di Qiming Casting corrispondono ai pezzi di ricambio originali. Tuttavia, l'acquisto è costato solo il 70% delle parti originali.

Scarica la Brochure

Scarica la Brochure Elenco prodotti

Elenco prodotti