Fonderia di colata di acciaio al manganese-Qiming Casting®

Qiming Casting è una delle più grandi fonderie di colata di acciaio al manganese nel mercato cinese, che si concentra sulla fusione Acciaio Hadfield per rivestimenti per frantoio, rivestimenti per mulini, rivestimenti antiusura per trituratori e voli per alimentatori a grembiule. Attualmente, la nostra azienda è in grado di progettare, ingegnerizzare e produrre getti che vanno da 5 kg a 18000 kg di peso.

Non solo acciaio Hadfield standard (Mn14), Qiming Casting ha anche fuso acciaio super manganese (Mn18, Mn22) e acciaio legato al manganese (Mn14Cr2, Mn18Cr2, Mn22Cr2, Mn18Cr2NiMo e altre leghe) per l'industria mineraria, del cemento e delle cave.

Qiming Casting serve una base globale di produttori di apparecchiature originali, miniere metalliche e impianti di aggregazione. Abbiamo sviluppato una struttura di livello mondiale per produrre in modo efficiente getti di acciaio al manganese di altissima qualità in modo sicuro, controllato e rispettoso dell'ambiente.

Benefici

- Qiming Casting ha due linee di produzione di sabbia, una linea di produzione con metodo V e una linea di produzione di schiuma persa. D'altra parte, Qiming Casting ha due forni elettrici da 5 tonnellate, due forni elettrici a frequenza intermedia da 3 tonnellate e due forni elettrici a frequenza intermedia da 1 tonnellata. Qiming Casting può produrre getti fino a 18,000 kg!

- Abbiamo oltre 20,000 design originali (CAD) e abbiamo OEM per alcuni marchi famosi.

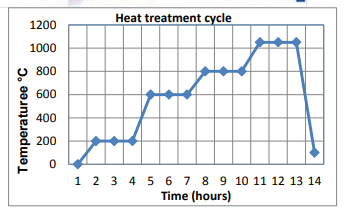

- Una riduzione del 30% dei nostri tempi di riscaldamento è notevolmente aumentata capacità ed efficienza.

- Tutti i nostri prodotti vengono consegnati pronto all'uso.

- I nostri prodotti sono prodotti in un ambiente sicuro e di qualità controllata.

- La nostra capacità di produzione di colata di acciaio al manganese: 15,000 tonnellate per anno.

Scarica la Brochure

Scarica la Brochure Elenco prodotti

Elenco prodotti