È il processo di casting di base

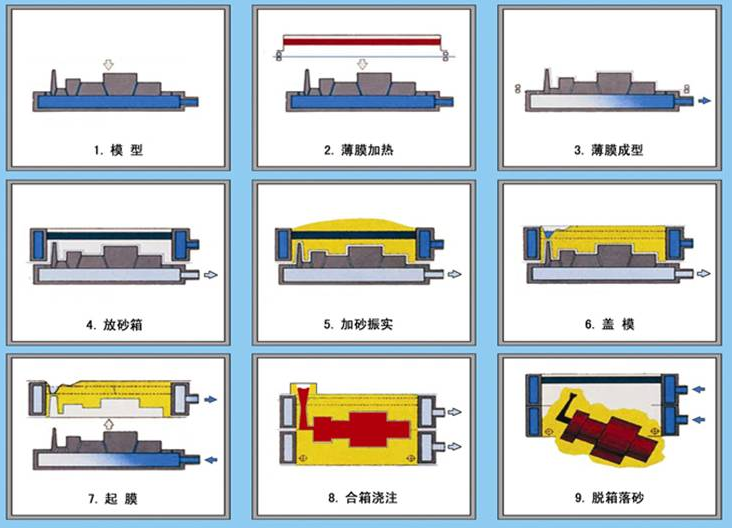

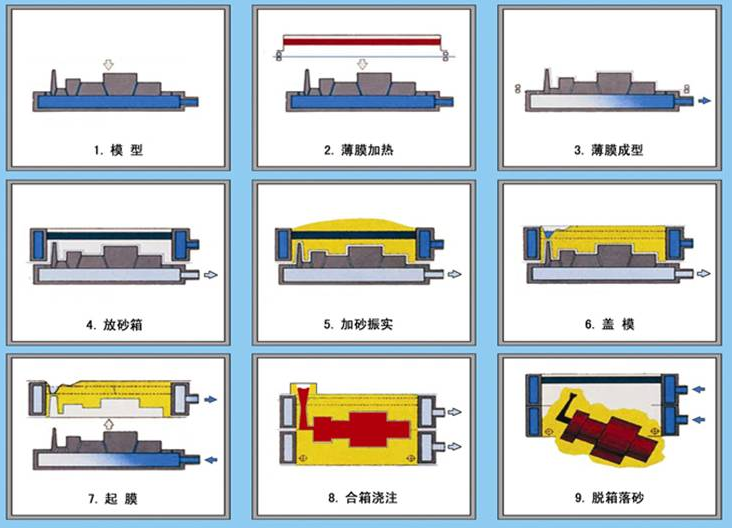

Fase 1: le dime superiore e inferiore sono state installate nelle due stazioni, la dima, guarda lo sfiato a fluire;

Fase 2: cottura della pellicola della cavità, quando la pellicola viene riscaldata su uno specchio, lasciando cadere il carrello di atterraggio, aprire la valvola del vuoto, pellicola a pressione negativa;

Passaggio 3: spruzzare la vernice e asciugare sulla pellicola;

Fase 4: posizionare il matraccio ed eseguire sulla sabbia di riempimento vibrazione modello, Calibrazione superficie superiore del serbatoio;

Passaggio 5: rimettere la pellicola, collegare il sistema di aspirazione della scatola di sabbia del tubo del vuoto e tagliare il vuoto sulla dima;

Passaggio 6: girami, al centro;

Passaggio 7: lo stesso metodo di creazione della scatola;

Passaggio 8: -il montaggio, la fusione, il processo di colata, la scatola superiore e inferiore sono plug ha un sistema di vuoto del tubo del vuoto, il sistema del vuoto del tubo del vuoto utilizza un controllo dinamico del computer intelligente, al fine di ottenere un controllo in tempo reale del vuoto del serbatoio inferiore , senza impostare lo sfiato;

Passaggio 9: beat box, shakeout, pulizia dei casting.

Scarica la Brochure

Scarica la Brochure Elenco prodotti

Elenco prodotti