Fonderie d'acier au manganèse-Qiming Casting®

Qiming Casting est l'une des plus grandes fonderies de moulage d'acier au manganèse sur le marché chinois, qui se concentre sur la coulée Acier Hadfield pour les chemises de concasseur, les chemises de broyeur, les chemises d'usure de déchiqueteur et les vols d'alimentation de tablier. Actuellement, notre société est capable de concevoir, concevoir et fabriquer des pièces moulées allant de 5 kg à 18000 XNUMX kg.

Non seulement l'acier Hadfield standard (Mn14), Qiming Casting a également coulé de l'acier super manganèse (Mn18, Mn22) et de l'acier allié au manganèse (Mn14Cr2, Mn18Cr2, Mn22Cr2, Mn18Cr2NiMo et d'autres alliages) pour l'industrie minière, du ciment et des carrières.

Qiming Casting dessert une base mondiale de fabricants d'équipement d'origine, de mines métalliques et d'usines d'agrégats. Nous avons développé une installation de classe mondiale pour produire efficacement des pièces moulées en acier au manganèse de la plus haute qualité de manière sûre, contrôlée et respectueuse de l'environnement.

Avantages

- Qiming Casting dispose de deux lignes de production de sable, d'une ligne de production selon la méthode V et d'une ligne de production de mousse perdue. D'autre part, Qiming Casting possède deux fours électriques de 5 tonnes, deux fours électriques de 3 tonnes à fréquence intermédiaire et deux fours électriques de 1 tonne à fréquence intermédiaire. Qiming Casting peut produire jusqu'à 18,000 kg de pièces moulées!

- Nous avons plus de 20,000 XNUMX designs originaux (CAO) et avons des OEM pour certaines marques populaires.

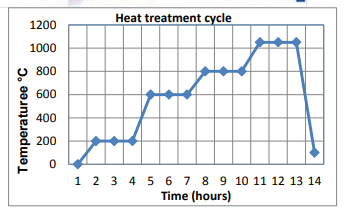

- Une réduction de 30% de nos temps de chaleur a considérablement augmenté nominale et efficacité.

- Tous nos produits sont livrés prêt à l'emploi.

- Nos produits sont fabriqués dans un environnement sûr et de qualité contrôlée.

- Notre capacité de production de moulage en acier au manganèse: 15,000 tonnes par an.

Télécharger notre brochure événements

Télécharger notre brochure événements Liste des produits

Liste des produits