Fundición de acero al manganeso Fundición-Qiming Casting®

Qiming Casting es una de las fundiciones de fundición de acero al manganeso más grandes del mercado de China, que se centra en la fundición. Hadfield acero para revestimientos de trituradoras, revestimientos de molinos, revestimientos de desgaste de trituradoras y paletas de alimentación de plataforma. Actualmente, nuestra empresa es capaz de diseñar, diseñar y fabricar piezas fundidas que oscilan entre 5 kg y 18000 kg de peso.

No solo el acero Hadfield estándar (Mn14), Qiming Casting también fundió acero de súper manganeso (Mn18, Mn22) y acero de aleación de manganeso (Mn14Cr2, Mn18Cr2, Mn22Cr2, Mn18Cr2NiMo y otras aleaciones) para la industria de la minería, el cemento y las canteras.

Qiming Casting sirve a una base global de fabricantes de equipos originales, minas metálicas y plantas de agregados. Hemos desarrollado una instalación de clase mundial para producir de manera eficiente piezas fundidas de acero al manganeso de la más alta calidad de una manera segura, con control de calidad y respetuosa con el medio ambiente.

Beneficios

- Qiming Casting tiene dos líneas de producción de arena, una línea de producción de método en V y una línea de producción de espuma perdida. Por otro lado, Qiming Casting cuenta con dos hornos eléctricos de 5 toneladas, dos hornos eléctricos de frecuencia intermedia de 3 toneladas y dos hornos eléctricos de frecuencia intermedia de 1 tonelada. Qiming Casting puede producir hasta 18,000 kg de fundición!

- Tenemos más de 20,000 diseños originales (CAD) y OEM para algunas marcas populares.

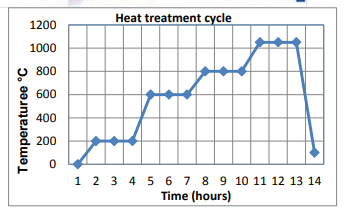

- Una reducción del 30% en nuestros tiempos de calentamiento ha aumentado considerablemente. capacidad

- Todos nuestros productos se entregan listo para usar.

- Nuestros productos se fabrican en un entorno seguro y de calidad controlada.

- Nuestra capacidad de producción de fundición de acero al manganeso: 15,000 toneladas por año.

Descarga el folleto

Descarga el folleto Lista de productos

Lista de productos