Nuestro cliente de Rusia quiere que Qiming Casting fabrique un conjunto (84 piezas) de paletas de alimentación de plataforma Mn13Mo1 para intercambiar las paletas antiguas. Los vuelos del alimentador de plataforma también se llaman bandejas de alimentación de delantal, que son las principales piezas de intercambio de desgaste en el alimentador de delantal. En términos simples, un alimentador de plataforma (también conocido como alimentador de bandeja) es un tipo de alimentador mecánico que se usa en operaciones de manejo de materiales para transferir (alimentar) material a otros equipos o extraer material (mineral / roca) de las pilas de almacenamiento, contenedores o tolvas a una velocidad controlada.

Parámetros técnicos básicos

- Peso: 535kg

- Materiales: Mn13Mo1

- Longitud: 2740mm

- Peso: 456mm

- Altura: 288mm

- Espesor: 30 mm-55 mm

- 8 orificios de montaje sin mecanizar en ambos lados

Sistema de compuerta y tecnología Riser

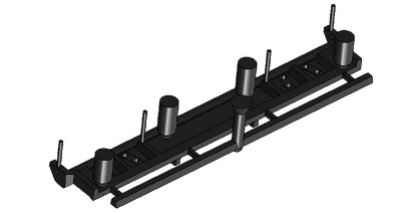

La única pieza de plumas de alimentación de plataforma producida esta vez pesa 535 kg. Para garantizar el flujo suave y rápido del acero fundido en la cavidad, de acuerdo con el material y las características estructurales de la fundición, el corredor interior de la fundición utiliza una compuerta plana, que se concentra en un lado de la fundición. Se divide en 4 canales para formar un sistema de compuerta abierto y luego se introduce en la cavidad de fundición. Y coloque un canal de aire en el lado opuesto del corredor alejado de la contrahuella para evitar que la fundición no se vierta lo suficiente. De acuerdo con la situación de producción real, se observó que el relleno de acero fundido era estable y no se encontraron defectos de fundición, como un vertido insuficiente y barreras de frío.

Para obtener excelentes fundiciones con estructura densa y sin defectos, especialmente para evitar los defectos de la estructura gruesa debajo de la contrahuella de acero al manganeso, fortalezca el efecto de alimentación de la fundición y reduzca la dificultad del procesamiento posterior de la contrahuella, considerando el total estructura y características locales de la fundición, coloque la contrahuella El tiempo se concentra principalmente en la sección plana caliente de la superficie de partición de la fundición, utilizando 4 bandas especiales para calentar y estrechar, y la disposición del sistema de compuerta se muestra a continuación figura.

Sistema de compuerta de paletas de alimentador de plataforma

Control de escala

Las piezas fundidas requieren tolerancias dimensionales para implementar los estándares CT8. Combinando las características de la fundición: los requisitos de control de longitud y tamaño son estrictos, no se permite una sobrelongitud y el deflector inferior no se procesa pero debe coordinarse con el anfitrión, lo que dificulta el control de tamaño de la fundición. La selección de la escala es particularmente importante en este tipo de fundición. En combinación con el estado de producción de la empresa y las características del material de moldeo, se seleccionan diferentes escalas para la escala de la longitud, el ancho, la altura y las diferentes partes de la fundición. La longitud de la fundición es grande, la escala se selecciona dentro del rango de 2.8% a 3.4%, la escala de ancho y altura se selecciona dentro de un rango de 2.2% a 2.6%, y la escala de la fundición donde la fundición dificulta la contracción. se selecciona dentro del rango de 1.8% a 2.2% Dentro del alcance, además, de acuerdo con la situación de producción real, es necesario establecer la cantidad de corrección del proceso en la pieza de fundición de acuerdo con las características estructurales de la fundición para compensar los problemas causados por un control inadecuado de la báscula.

Proceso de fusión y vertido

El grado de acero del material de fundición se funde en un horno de arco eléctrico y se utiliza un revestimiento de horno alcalino. Se lleva a cabo un soplado de oxígeno en la etapa inicial para la descarburación y posterior tratamiento de aleación para producir acero fundido con una composición satisfactoria. Consulte la Tabla 1 para conocer la composición química de estos alimentadores de plataforma. Combinando las características de las piezas fundidas, se prevé que las piezas fundidas se viertan con un esquema de fundición rápida a baja temperatura.

| Tabla 1: Composición química de las correas del alimentador de plataforma (%) | |||||||

| Material | C | Mn | Si | P | S | Cr | Mo |

| Mn13Mo1 | 0.91 | 12.84 | 0.48 | 0.046 | 0.005 | 0.41 | 0.89 |

Después del golpeteo posterior, se debe dejar en la cuchara durante el tiempo suficiente, y el acero fundido se debe verter cuando la temperatura del acero fundido haya bajado a una temperatura adecuada. Después de verter, para hacer que el acero fundido en el tubo ascendente se sobrecaliente lo suficiente como para asegurar que la pieza fundida tenga suficiente acero fundido para la alimentación, se rocía agente de recubrimiento de aislamiento térmico sobre el acero fundido en el tubo ascendente.

Para satisfacer la situación de producción real, se decidió adoptar un plan de vertido de vertido de múltiples piezas en un horno. Durante el vertido, la temperatura de vertido debe controlarse entre 1 ℃ y 410 ℃, y la temperatura de vertido más baja debe controlarse en la medida de lo posible, para obtener piezas fundidas de buena calidad.

Proceso de tratamiento térmico y herramientas

En vista del hecho de que el estado de entrega de las piezas fundidas se entrega después del tratamiento térmico (tratamiento de endurecimiento por agua), el control del proceso de tratamiento térmico de las piezas fundidas tiene un efecto extremadamente crítico sobre la deformación por deflexión de las piezas fundidas. Cuando las paletas del alimentador de plataforma se tratan térmicamente, el proceso adopta el proceso típico de endurecimiento con agua de las piezas de acero al manganeso. El proceso de tratamiento térmico se coloca en un chasis especial de tratamiento de endurecimiento por agua, las partes clave de las piezas fundidas se apoyan suavemente y los huecos locales en la fachada deben taparse con materiales aislantes para reducir la deformación de las piezas fundidas tanto como sea posible. como muestra la imagen.

Tratamiento térmico de paletas de alimentador de delantal

Los resultados

A través del análisis de las características y la dificultad de la tecnología de fundición de las bandejas de alimentación de plataforma, la producción adopta medidas técnicas como el patrón de placa de patrón, elevador de aislamiento, moldeo de arena de resina, fundición de horno de arco eléctrico y herramientas especiales de tratamiento térmico, que resuelven el Problema de lanzamiento de vuelos. Las dificultades técnicas en la producción han producido con éxito productos calificados que cumplen con los requisitos de los clientes. Mediante el uso de los clientes, tales piezas moldeadas pueden reemplazar las piezas moldeadas importadas. Los resultados mostraron que el proceso de producción y el control del proceso no solo redujeron los defectos de fundición, aumentaron la tasa calificada de fundiciones terminadas y mejoraron la calidad del producto.

Descarga el folleto

Descarga el folleto Lista de productos

Lista de productos