Comparação do comportamento de abrasão por impacto corrosivo entre aço liga de baixo carbono e aço de alto manganês

As condições de trabalho dos liners do moinho úmido em minas metalúrgicas são duras, e não é apenas corroída pela polpa com pH forte, mas também desgastada pelo minério e bolas de moagem. Além disso, o minério e as bolas de moagem que caem a uma certa altura também têm um certo impacto na placa de revestimento. Atualmente, o principal material de revestimento de moinho usado na China ainda é ZGMn13, mas nesta condição de trabalho, devido ao endurecimento insuficiente e baixa resistência à corrosão do aço de alto manganês, a vida útil do revestimento é muito curta, geralmente 4-6 meses . Embora materiais como aço de alto manganês modificado e aço de liga de médio carbono tenham sido desenvolvidos em casa e no exterior nos últimos anos, o efeito ainda é insatisfatório. Por outro lado, a pesquisa sobre o mecanismo de corrosão e desgaste sob condições de impacto é rara, e isso tem significado positivo para o desenvolvimento de materiais de revestimento de alta qualidade. A corrosão por impacto e as propriedades de desgaste do aço de alta liga de baixo carbono recém-desenvolvido (por exemplo, Tubo ASTM A335 P91) foram testados em condições de trabalho simuladas e comparados com o material atual de aço com alto teor de manganês para revestimentos. Mecanismo de desgaste por corrosão por impacto de um aço e sua variação com o tempo.

Comparação da composição química e propriedades mecânicas de dois materiais

| Material | Composição Química% | Propriedades mecânicas | |||||||||

| C | Mn | Cr` | Ni | Mo | Si | S | P | HRC | Ak/J*cm² | ||

| Liga de aço de baixo carbono | 0.15-0.3 | - | 7.0-10.0 | 1.5-2.0 | 0.7-1.0 | 0.3-0.6 | ≤ 0.035 | ≤ 0.035 | 48-51 | > 50 | |

| ZGMn13 | 1.1-1.3 | 12.0-14.0 | - | - | - | 0.3-0.8 | ≤ 0.03 | ≤ 0.07 | <21 | > 147 | |

Teste de desgaste

O teste de corrosão e desgaste por impacto foi realizado na máquina de teste de corrosão e desgaste por impacto MDL-10 modificada, e a frequência de impacto da máquina de teste foi de 200 vezes/min. A amostra a ser testada é processada em um bloco de 10mm*10mm*30mm pelo método de corte de fio; ele é instalado no aríete e alterna para cima e para baixo com o aríete durante o teste. A lama entra continuamente na superfície de impacto através do dispositivo de agitação. A partir das pesquisas atuais sobre abrasivos, testes com minérios com certa faixa de propriedades abrasivas podem avaliar efetivamente a resistência ao desgaste dos materiais, sendo que os abrasivos em sistemas industriais são principalmente minérios. Pelo contrário, o uso de abrasivos com características muito duras pode causar falsas impressões. Portanto, neste experimento, uma pasta ácida de minério de ferro semelhante à condição real de trabalho foi selecionada como pasta, que foi preparada com solução aquosa de ácido sulfúrico PH = 3 e minério de ferro de 6-10 mesh. Considerando as mudanças de britagem e granulometria do minério e o enfraquecimento da acidez no teste, o comportamento de desgaste do material pode mudar bastante, então o minério é atualizado a cada 0.5 horas, e o valor de pH é ajustado ao mesmo tempo. De acordo com as características de impacto de pequena energia no moinho de bolas, escolhemos a energia de impacto como 2.7J e corrigimos a energia de impacto no tempo dependendo do encurtamento da amostra durante o teste.

Antes de cada teste, as amostras foram limpas com acetona em limpador ultrassônico, em seguida secas imediatamente, e em seguida pesadas em balança analítica com precisão de 0.00001 para obter a massa inicial W0, e em seguida as amostras foram instaladas na máquina para corrosão por impacto e testes de desgaste. A amostra foi usada por um total de 16 horas, durante as quais a amostra foi limpa e pesada a cada 2 horas, registrada como Wi (i=2, 4, 6…16), e a perda de peso cumulativa em cada ponto de tempo foi calculada △ Wi=W0 -Wi, o valor médio de △Wi de três amostras foi tomado para medir a resistência ao desgaste por corrosão por impacto do material. Finalmente, o Hitachi-X-650 foi usado para observar a morfologia da superfície do desgaste por corrosão por impacto, e o microscópio óptico Olympus PME foi usado para observar a superfície perpendicular à resistência ao desgaste. As mudanças de estado da camada superficial e da camada subsuperficial da superfície foram analisadas, e o mecanismo de desgaste por corrosão por impacto foi analisado.

Resultados e Análise de Testes

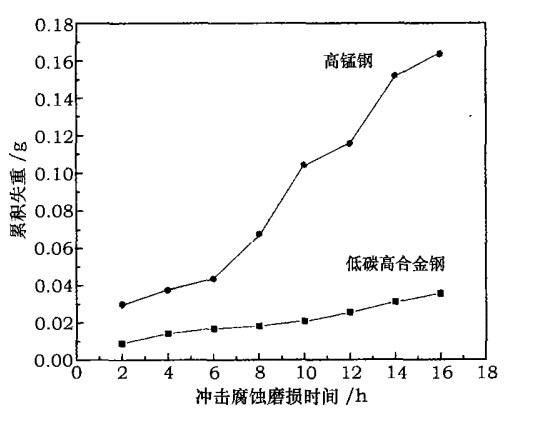

Perda de desgaste por impacto corrosivo de dois aços VS tempo

Comparando as curvas de perda de peso acumulada dos dois aços com desgaste por corrosão por impacto, pode-se observar que com o prolongamento do tempo de desgaste por corrosão por impacto, a perda de peso dos dois aços aumenta continuamente.

Ao mesmo tempo, a perda de peso do aço de baixo carbono e alta liga é sempre menor do que a do aço de alto manganês, e essa vantagem se torna cada vez mais óbvia com a extensão do tempo, indicando que a resistência ao desgaste por corrosão por impacto do baixo carbono de alta O aço de liga é significativamente melhor do que o aço com alto teor de manganês. Aço alto manganês. Este resultado mostra que o desempenho do desgaste por corrosão por impacto é um índice abrangente do impacto, corrosão e resistência ao desgaste dos materiais e a interação dos três, em vez de um único índice, pode ser determinada. Estudos relevantes mostraram que a interação entre corrosão e desgaste é muito maior do que a soma de seus efeitos individuais, e a pressão de lavra e as trincas causadas pelo impacto promoverão muito a corrosão e o desgaste. A estrutura martensita ripada de aço de baixo carbono e alta liga faz com que tenha uma boa combinação de dureza e tenacidade, enquanto a matriz monofásica e alto teor de cromo garantem sua resistência à corrosão. Embora o aço com alto teor de manganês tenha alta tenacidade, ele tem baixa resistência à corrosão e baixa dureza inicial e não é propício ao desgaste por impacto após forte deformação e endurecimento, o que leva ao declínio de seu desempenho geral de desgaste por corrosão por impacto.

fazer download do catalogo

fazer download do catalogo Lista de Produtos

Lista de Produtos