マンガン鋼鋳造鋳造所-QimingCasting®

Qiming Castingは、中国市場で最大のマンガン鋼鋳造鋳造所のXNUMXつであり、鋳造に重点を置いています。 ハドフィールド鋼 クラッシャーライナー、ミルライナー、シュレッダーウェアライナー、エプロンフィーダーフライト用。 現在、当社は重量5kgから18000kgの範囲の鋳物を設計、エンジニアリング、製造することができます。

Qiming Castingは、標準のハドフィールド鋼(Mn14)だけでなく、鉱業、セメント、および採石業向けの超マンガン鋼(Mn18、Mn22)およびマンガン合金鋼(Mn14Cr2、Mn18Cr2、Mn22Cr2、Mn18Cr2NiMo、およびその他の合金)も鋳造します。

Qiming Castingは、相手先ブランド供給、金属鉱山、骨材工場のグローバルベースにサービスを提供しています。 私たちは、安全で品質管理された環境に配慮した方法で最高品質のマンガン鋼鋳物を効率的に製造するための世界クラスの施設を開発しました。

福利厚生

- Qiming Castingには、5つの砂生産ライン、3つのV法生産ライン、および1つの消失消失鋳造ラインがあります。 一方、Qiming Castingには、XNUMXトンの電気炉がXNUMX基、XNUMXトンの中間周波数の電気炉がXNUMX基、XNUMXトンの中間周波数の電気炉がXNUMX基あります。 QimingCastingは生産することができます 最大18,000kgの鋳物!

- 20,000を超えるオリジナルデザイン(CAD)があり、いくつかの人気ブランドのOEMがあります。

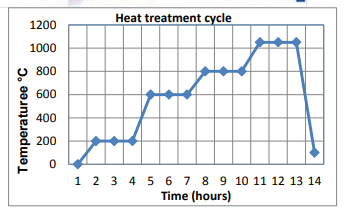

- 加熱時間が30%短縮されました 容量 効率性。

- すべての製品が納品されます 使用する準備ができて。

- 当社の製品は、安全で品質管理された環境で製造されています。

- 当社のマンガン鋼鋳物の生産能力: 15,000万トン 1年当たり。

パンフレットをダウンロード

パンフレットをダウンロード 商品リスト

商品リスト