Miksi käyttää TIC-inserttejä mangaanivasaraa?

Silppurin vasara on pääosin valmistettu korkea mangaaniteräs, joka on eräänlainen kulumisenestomateriaali, jolla on pitkä historia. Viimeisten 10 vuoden aikana kotimaiset ja ulkomaiset tutkijat ovat tutkineet korkeaa mangaaniterästä monista näkökohdista parantamaan edelleen sen kulutuskestävyyttä:

- Jotkut valimot lisäävät Mo-, Ni- ja muita harvinaisia elementtejä kulutuskestävyyden parantamiseksi;

- Jotkut valimot lisäävät Cr-elementin vasaran kovuuden lisäämiseksi;

- Jotkut valimot muuttavat mangaanin ja hiilen suhdetta kulutuskestävyyden parantamiseksi;

- Jotkut tehtaat parantavat korkean mangaaniteräksen huoltotehoa pintakovettamalla ja parantamalla sulatusta, valua ja lämpökäsittelyä.

Näiden tutkijoiden tutkimus on saavuttanut tiettyjä tuloksia korkean mangaaniteräksen kulutuskestävyyden parantamisessa, mutta joissakin olosuhteissa, joissa on suuri iskuvoima ja suuremmat osat, kuten joissakin isoissa murskausvasaroissa, ei ole silti ihanteellista käyttää korkeaa mangaaniterästä.

Tämän ongelman ratkaisemiseksi , Qiming Casting käyttää TIC-sauvoja, jotka lisäävät mangaanirunkoa työajan lisäämiseksi.

TIC lisää mangaanivasaran kokeelliset menetelmät

Tätä uutta materiaalia varten valitsemme matriisimateriaaliksi mangaaniteräksen. Seuraava kemiallinen koostumus:

- C 1.1-1.2%

- Mn 12.5-13.2%

- Si 0.5-0.6%

- P 0.04-0.05%

- S 0.009-0.02%

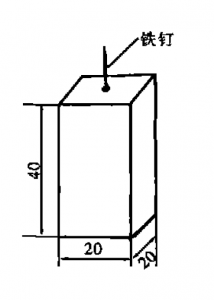

TIC-sauvoille valitaan 20 mm * 20 mm * 40 mm: n suorakulmainen muoto:

TIC-neliömäiset

Käytämme hiekkavalumenetelmää 120mm * 120mm * 120mm näytetuotteen valamiseen. Näytteet lämpökäsiteltiin laatikkotyyppisessä vastusuunissa vedenkestävällä käsittelyllä 1050 ° C: ssa. Rajapinta havaittiin paljaalla silmällä, ja sitten mikrorakenne, rakenne ja elementtien jakauma lähellä rajapintaa analysoitiin optisella mikroskoopilla ja elektronikoettimen mikroanalyysillä (JCXA-733).

Kokeiden tulokset ja keskustelu

Koneistuksen jälkeen näytteen pinta havaittiin paljain silmin. Havaittiin, että korkean mangaaniteräksen ja TIC-poikkileikkauksen risteyksessä ei ollut aukkoa lukuun ottamatta eri värejä (korkea mangaaniteräs oli valkoista, IC-suorakulmainen oli musta), mikä osoitti, että nämä kaksi materiaalia olivat hyvin yhdistettyjä.

TIC-neliön kovuus ennen valua on HRC 59-61. Valun jälkeen korkealla mangaaniteräksellä ja vedenkestävällä käsittelyllä näytepinnan kovuus testataan. Tulokset osoittavat, että TIC-neliömäisen keskialueen kovuus pysyy muuttumattomana (HRC60), mutta alueen kovuus lähellä sementoitua karbidia ja korkeaa mangaaniterästä laskee hrc58: ksi. Lisäksi korkean mangaaniteräksen kovuus lähellä TIC-neliömaata ( HRC: 30-60) on paljon korkeampi kuin kaukana TIC-neliömäisestä (HRC: 22-24), mikä osoittaa, että kahden materiaalin kovuuden välillä on siirtymävyöhyke korkean mangaaniteräksen ja TIC-neliömäisen risteyksessä , mikä johtuu korkean mangaaniteräksen ja TIC-poikkileikkauksen keskinäisestä tunkeutumisesta.

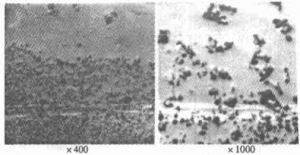

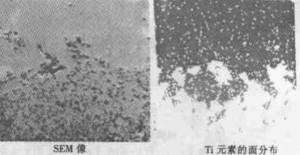

Kahden materiaalin välisen rajapinnan tarttuvuuden kunnon tarkistamiseksi metallografiset näytteet leikattiin valunivelestä ja rajapinnan lähellä oleva mikrorakenne analysoitiin elektronianturilla kiillotuksen jälkeen. Liitoksen SEM-valokuva on esitetty kuvassa 3. Kuvasta voidaan nähdä, että sementoidun karbidin matriisi on hyvin yhdistetty korkean mangaaniteräksen kanssa, mutta saumaa ei näy, ts. Korkea mangaaniteräs ja sementoitu karbidimatriisi sulatetaan yhteen. Korkean mangaaniteräksen toisella puolella näkyy alue, jossa TiC-hiukkasia on hajautuneena. Toisin sanoen sementoidussa karbidissa oleva kovafaasinen tiksi ajautuu osittain kovametallin yhdeltä puolelta korkean mangaaniteräksen toiselle puolelle. Tämä johtuu siitä, että korkea mangaaniteräs sulattaa sementoidun karbidin pintamatriisin valuprosessin aikana, mikä saa pinnan kovan faasin tikan ajautumaan korkeaan mangaaniteräkseen. Jäähdytyksen ja jähmettymisen jälkeen nämä TiC-hiukkaset kiinnitetään satunnaisesti korkeaan mangaaniteräkseen.

Kuva 3 SEM-kuva kahden materiaalin kiinnityksessä

Tiivisteen jakautuminen näkökentässä tapahtuu liitoksen kohdalla, jotta voidaan selittää paremmin kahden materiaalin rajapinnan tarttumisolosuhteet. Kuvio 3 esittää SEM-kuvan ja Ti-elementtien pintajakauman samassa näkökentässä. Kuviosta 4 voidaan nähdä, että Ti-elementtien tunnusomaiset röntgenkuvat rikastuvat sementoidulla karbidipuolella, ja Ti-elementtien tunnusomaiset röntgenkuvat löytyvät myös lähellä rajapinta-aluetta korkean mangaaniteräksen puolella. On osoitettu, että korkean mangaaniteräksen 1 sivulla on Ti-elementtejä, mikä johtuu kahden materiaalin metallurgisesta yhdistelmästä valun aikana, ja sementoidussa karbidissa oleva tiksi ajautuu korkean mangaaniteräksen puolelle ja lämpökäsittelyn aikana. Ti-Ti-elementti diffundoituu korkeaan mangaaniteräkseen. Voidaan nähdä, että TiC-hiukkaset ovat erittäin tiukasti yhdistetty korkeaan mangaaniteräkseen.

Koetulokset osoittavat, että TIC-poikkipinnan ja korkean mangaaniteräksen yhdistelmä on metallurgista. Kahden tyyppisten materiaalien rajapinnassa on siirtymävyöhyke, riippumatta kovuudesta tai mikrorakenteen, rakenteen ja elementtien jakautumisesta, mikä tekee sementoidusta karbidista valetun lujasti korkeaan mangaaniteräkseen. Käyttöprosessissa kovalla kovetetulla karbidilla on rooli materiaalin kulumisen vastustamisessa, mikä parantaa huomattavasti materiaalin käyttöikää.

Kuva 4 SEM-kuva kahden materiaalin sidoksessa ja Ti-jakauma

TIC lisää mangaanivasaran käytön

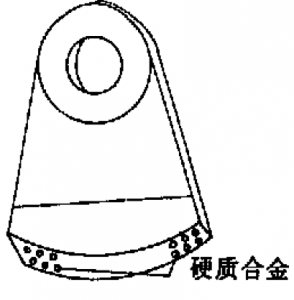

Upotetun korkean mangaaniteräksen huoltotehon tutkimiseksi vasaran helposti kuluneelle pinnalle upotettiin useita sylinterimäisiä sementoituja karbideja (kuten kuvassa 5 on esitetty, massa 120 kg). Ennen valua, sementoitu kovametalli (~ 25 mm × 40 mm) tulee kiillottaa smirliinillä, yksi raudanaula hitsata jokaisen sementoidun karbidin toiseen päähän ja rautakynnen toinen pää työnnetään hiekkamuottiin , jotta kiinnitetään kovametalli muotin onteloon. Kaadamisen jälkeen sementoitu karbidi on upotettu korkeaan mangaaniteräkseen.

Edellä olevalla menetelmällä valmistettua vasarapäätä käytetään Hongyunin louhoksessa Shundessa, Guangdongin maakunnassa. Louhoksen rikkoutuneet materiaalit ovat kovakiveä, joita käytetään pikateillä, ja niiden käyttöikä on 20 päivää. Alkuperäisen korkean mangaaniteräksen vasaran käyttöikä on vain 7 päivää, ja vasaravalun hinta on vain 30% korkeampi kuin korkean mangaaniteräsvasaran, mikä osoittaa valun hyvät taloudelliset ja sosiaaliset edut vasara.

Kuva 5 TIC lisää vasaran

Tulokset

Qiming Castingin kokeellisten tulosten perusteella TIC lisää mangaanivasaran käyttöikää pidempään kuin muu materiaali. Tämä uusi muotoiluva vasara sopii paitsi vasaramyllyn kulumisosiin myös puvuihin silppurien kulutusosat. Jos sinulla on kysyttävää tästä uudesta materiaalista, ota meihin yhteyttä vapaasti!

[wpforms id = ”3777 ″]

Lataa esite

Lataa esite Tuote List

Tuote List