Miksi tutkia seosteräsvasaroita?

Vasaramyllyt käytetään laajalti kaivos-, metallurgia-, sähkö-, rakennusmateriaali-, kemianteollisuus- ja muilla aloilla murskaamaan erilaisia raaka-aineita. Vasara on koneen päähiontaosa, ja sillä on suuri nopeus ja hitausvoima työolosuhteissa. Siksi vasaran valmistamiseen tarvittavalla materiaalilla ei pitäisi olla vain riittävä iskunkestävyys rikkoutumisen estämiseksi, vaan sillä on myös oltava erinomainen kulutuskestävyys.

Tällä hetkellä suurin osa Kiinassa käytetyistä vasaroista on yleensä pieniä ja keskikokoisia vasaroita, joiden paino on yleensä noin 10 kg ja suurempien välillä 50-90 kg, ja materiaali on enimmäkseen korkeaa mangaaniterästä. Vedenkestävän käsittelyn jälkeen korkealla mangaaniteräksellä on austeniittinen rakenne, jolla on erittäin korkea sitkeys, joka on matala kovuus ja korkea sitkeys. Alhaisissa iskuolosuhteissa työn kovettumisvaikutus on heikko ja käyttöikä lyhyt. Kehittyneissä maissa, kuten Euroopassa ja Yhdysvalloissa, isoja vasaramyllyjä käytetään romutettujen autojen murskaamiseen. Silppurin vasaran paino on noin 200-500 kg. Yleensä suurten osien koon kasvaessa kovettuvuutta on vaikeampaa taata, sitä vaikeampi hallita kovuuden tasaisuutta ja iskunkestävyys vähenee merkittävästi. Siksi materiaalivalinta ja sen tuotantoprosessin hallinta ovat tiukempia tämän erittäin suuren vasaran tuotannossa.

Suurten vasaramyllyjen tai silppurivasaroiden valamiseksi Qiming Casting on tutkinut seosteräsvasaroita, jotka selvästi parantavat työikää.

250 kg seosteräsvasaroiden valmistuskokeilu

Materiaali analysointi

Seoksen koostumuksen suunnittelussa on otettava huomioon seoksen suorituskykyvaatimusten täyttyminen. Suunnitteluperiaatteena on varmistaa riittävä kovettuvuus ja korkea kovuus ja sitkeys.

- Hiilielementti. Hiili on avainelementti, joka vaikuttaa matala- ja keskiseoksisten seostettujen terästen mikrorakenteeseen ja suorituskykyyn. Eri hiilimäärät voivat saada aikaan erilaiset sovitussuhteet kovuuden ja sitkeyden välillä. Vähähiilisillä seoksilla on korkeampi sitkeys ja matala kovuus, ja hiilihiiliseoksilla on korkea kovuus ja riittämätön sitkeys. Hiiliseoksilla on korkeampi kovuus ja hyvä sitkeys. Suuremman sitkeyden saavuttamiseksi raskaiden ja suurten kulutusta kestävien osien käyttöolosuhteiden täyttämiseksi suuremmalla iskuvoimalla hiilielementtien alue valitaan 0.2 - 0.3%.

- Piin elementti. Piillä on pääosin rooli kiinteän liuoksen vahvistamisessa teräksessä, mutta liian korkea Si lisää teräksen haurautta, joten sen pitoisuus on 0.2 - 0.4%.

- Mangaanielementti. Toisaalta teräksen mangaanilla on rooli kiinteän liuoksen vahvistamisessa, teräksen lujuuden ja kovuuden parantamisessa ja toisaalta teräksen kovettuvuuden parantamisessa, mutta liian korkea mangaani lisää pidätetyn austeniitin määrää, joten mangaanipitoisuuden määritetään olevan 1.0 - 2.0%.

- Kromi-elementti. Cr: llä on johtava rooli heikosti seostetussa kulutusta kestävässä valuteräksessä. Cr voidaan osittain liuottaa austeniitiin matriisin vahvistamiseksi vähentämättä sitkeyttä, viivästyttämään austeniitin muunnosta ja lisäämään teräksen kovettuvuutta. Kohtuullinen kromin, mangaanin ja piin yhdistelmä voi parantaa kovettuvuutta huomattavasti. Cr: llä on suurempi karkaisueristys ja se voi tehdä paksun päätypinnan suorituskyvyn yhtenäiseksi. Joten sen sisältö on 1.5 - 2.0%.

- Molybdeeni-elementti. Teräksen molybdeeni voi tehokkaasti hioa valurakennetta, parantaa profiilin tasaisuutta, estää karkaisun haurauden, parantaa teräksen karkaisun vakautta, parantaa iskunkestävyyttä, lisää merkittävästi teräksen kovettuvuutta ja lisää teräksen lujuus, joten sen pitoisuus on 0.1 - 0.3%.

- Nikkelielementti. Nikkeli on tärkein seosaine, joka muodostaa ja stabiloi austeniittia. Tietyn määrän Ni: n lisääminen voi parantaa kovettuvuutta ja saada rakenteen säilyttämään pienen määrän pidätettyä austeniittia huoneenlämmössä parantamaan sen sitkeyttä. Sen sisältö on 0.1 - 0.3%.

- Kupari-elementti. Kupari ei muodosta karbideja ja sitä on matriisissa kiinteässä liuostilassa, mikä voi parantaa teräksen sitkeyttä. Lisäksi Cu: lla on myös Ni: n kaltainen toiminto, joka voi parantaa alustan kovettuvuutta ja elektrodipotentiaalia ja lisätä teräksen korroosionkestävyyttä. Tämä on erityisen tärkeää kulutusta kestäville osille, jotka toimivat märkähiontaolosuhteissa. Cu: n lisäys seosterästä on 0.8 - 1.00%.

- Hivenaineet. Hivenaineiden lisääminen vähän seostetulle kulutusta kestävälle teräkselle on yksi tehokkaimmista tavoista parantaa sen suorituskykyä. Se voi parantaa valurakennetta, puhdistaa raerajat, parantaa karbidien ja sulkeumien morfologiaa ja jakautumista ja tehdä matalaseosteisesta kulutusta kestävästä teräksestä riittävän sitkeän.

- Rikki ja fosfori. Rikki ja fosfori ovat molemmat haitallisia alkuaineita, jotka muodostavat helposti teräsrajan sulkeumia, lisäävät teräksen haurautta ja lisäävät valumurtumien taipumusta valun ja lämpökäsittelyn aikana. Siksi sekä P: n että S: n vaaditaan olevan alle 0.04%.

Joten seosterästä vasaroiden kemiallinen koostumus seuraava taulukko:

| Seosteräsvasaroiden kemiallinen koostumus (%) | ||||||||||

| Elementti | C | Si | Mn | Cr | Mo | Ni | Cu | V, Re | P | S |

| Sisältö | 0.2-0.3 | 0.2-0.4 | 1.0-2.0 | 1.5-2.0 | 0.1-0.3 | 0.1-0.3 | 0.8-1.0 | jäljittää | <0.04 | <0.04 |

Tuotantoprosessi

250 kg: n seosteräsvasaroiden tuotantoprosessi sisältää sulamisprosessin, valuprosessin, lämpökäsittelyprosessin ja suorituskykytestin.

Sulamisprosessi

Seosteräs sulatettiin 1t: n välitaajuisella induktiouunissa, ja seokset valmistettiin raaka-aineista, kuten teräsromusta, harkkoraudasta, vähähiilisestä ferrokromista, ferromangaanista, ferromolybdeenistä, elektrolyyttisestä nikkelistä ja harvinaisten maametallien seoksista. Sulamisen jälkeen näytteet otetaan kemiallista analyysiä varten uunin edestä ja seoksia lisätään analyysitulosten mukaisesti. Kun koostumus ja lämpötila saavuttavat uunivaatimukset, alumiini lisätään ja hapetetaan; salakuunteluprosessin aikana lisätään harvinaisia maametalleja Ti ja V muokkausta varten.

Valuprosessi

Muovausprosessissa käytetään hiekkavalua. Kun sula teräs on tullut uunista, anna sen pysyä paikallaan kauhassa ja kun lämpötila laskee 1450 celsiusasteeseen, aloita kaatamista. Jotta sula teräs täytettäisi hiekkamuotin nopeasti, tulisi käyttää suurempaa (20% suurempaa kuin tavallisen hiiliteräksen) porttijärjestelmää. Käytetään peräkkäistä kiinteytysmenetelmää, jossa kylmä rauta sovitetaan nousuputkeen, ja nousuputkessa käytetään ulkoista kuumennusmenetelmää nostimen syöttöajan ja syöttökyvyn parantamiseksi tiheän valurakenteen aikaansaamiseksi. Kaadettavan suuren seosteräsvasaran koko on 700 mmx400 mmx120 mm ja yhden kappaleen paino on 250 kg. Kun valu on puhdistettu, se hehkutetaan korkeassa lämpötilassa ja sitten kaadetaan nousuputki.

Lämpökäsittely

Karkaisu + karkaisu lämpökäsittelyprosessi hyväksytään, ja asennusreikien sammuttavien halkeamien estämiseksi hyväksytään osittainen sammutus. Valukappaleiden lämmittämiseen käytetään laatikkotyyppistä vastusuunia, austeniittilämpötila on (900 ± 10) celsiusastetta ja lämmönkesto on 5 tuntia. Käyttämällä erityistä vesilasilasammutusnestettä jäähdytysnopeus on veden ja öljyn välillä. Tämä on erittäin hyödyllistä estääksesi halkeamien ja sammuttavien muodonmuutosten, ja tällä sammutusaineella on alhaiset kustannukset, turvallisuus ja käytännöllisyys. Karkaisun jälkeen käytetään alhaisessa lämpötilassa tapahtuvaa karkaisuprosessia, karkaisulämpötila on (230 ± 10) celsiusastetta ja lämmönkestävyys 6 tuntia.

Suoritustesti

- Sitkeyden mittaus. Kansallisen standardin GB / T 22951994 säännösten mukaan iskunäytteellä on tavallinen Charpy U-lovi. Mittaa näytemurtuman iskuenergia JB5-heilurin iskunkestävyystestauskoneella ja mittaa näytteen iskumurtuman koko mikrometrillä.

- Kovuuden mittaus. HR6150D Rockwell-kovuusmittaria käytetään näytteen Rockwell-kovuuden mittaamiseen kansallisen standardin GB / T 23071991 mukaisesti. Näytteen kovuuden testaamiseksi otetaan 10 mm * 10 mm * 120 mm näytteen kovuusarvo EDM mitataan 10 mm: n välein toisesta päästä pituussuunnassa.

- Venytysmittaus. Kansallisen standardin GB / T 22881987 "Metal Tensile Test" mukaan käytetään 5 t: n vetolujuustestauslaitetta, ulottuman pituus on 30 mm ja normaali standardi vetolujuus on 0.1 mm / s.

Kokeelliset tulokset ja analyysi

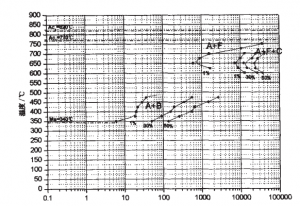

1. seosteräksen TTT-käyrä

Seosteräksen TTT-käyrä on seuraava kuva:

TTT-käyrä seosterästä

TTT-käyrältä:

- Korkean lämpötilan ferriitin, pearliitin ja keskilämpötilan bainiitin transformaatiokäyrien välillä on selkeä lahden alue. Pearliittimuunnoksen aiheuttava C-käyrä ja bainiittimuunnoksen C-käyrä erotetaan toisistaan, mikä osoittaa kahden "nenän" tyyppiin kuuluvien itsenäisten C-käyrien ulkonäön ja bainiittialue on lähempänä S-käyrää . Koska tämä teräs sisältää karbidia muodostavia elementtejä Cr, Mo jne., Nämä elementit liukenevat kuumennettaessa austeniitiksi, mikä voi viivästyttää ylijäähdytetyn austeniitin hajoamista ja vähentää hajoamisnopeutta. Samalla ne vaikuttavat myös alijäähdytetyn austeniitin hajoamislämpötilaan. Cr, Mo jne. Saavat pearliittitransformaatiovyöhykkeen siirtymään korkeammalle lämpötilalle ja laskemaan bainiitin transformaatiolämpötilaa. Tällä tavoin helmi- ja bainiittimuunnoskäyrä on TTT-käyrässä. Erottaminen, keskiosassa on ylijäähdytetty austeniitin metastabiili vyöhyke, joka on välillä 500 ℃ ja 600 ℃.

- Tämän teräksen nenäkärjen lämpötila on noin 650 ℃, ferriittimuunnoslämpötila-alue on 625 ℃ -750 ℃, helmi-muunnoksen lämpötilavyöhyke on 600 ℃ -700 ℃ ja bainiitin transformaation lämpötila-alue on 350 ℃ -500 ℃.

- Nenän kärjessä lämpötilassa 650 ℃ korkean lämpötilan siirtymävyöhykkeellä varhaisin ferriitin saostumisaika on 612 s, perliitin lyhin inkubointijakso on 7 270 s ja 22 860 s: ssa pearliitin muunnosmäärä saavuttaa 50 %; 400s: llä inkubointijakso bainiitiksi muuttumiseksi on noin 20 s; 340 ° C: ssa tapahtuu martensiittimuunnos. Voidaan nähdä, että tällä teräksellä on hyvä karkaisu.

2. Mekaaniset ominaisuudet

Näytteet otetaan koevalmistetusta seosteräsvasaroiden rungosta, ja 10 mm * 10 mm * 120 mm pitkä näyte leikataan ulkopuolelta viivaleikkauksella ja kovuus mitataan pinnasta keskustaan. 1 # ja 2 # näytettä otetaan vasaran rungon osasta ja 3 # näytettä näytteestä kiinnitysreiästä. Kovuuden mittaustulokset on esitetty taulukossa.

| Seosteräsvasaroiden kovuus | |||||||

| Näyte | Etäisyys pinnasta / mm | Keskimäärin | Yhteensä keskimäärin | ||||

| 5 | 15 | 25 | 35 | 45 | |||

| 1# | 52 | 54.5 | 54.3 | 50 | 52 | 52.6 | 48.5 |

| 2# | 54 | 48.2 | 47.3 | 48.5 | 46.2 | 48.8 | |

| 3# | 46 | 43.5 | 43.5 | 44.4 | 42.5 | 44 | |

Kovuuspöydästä voimme tietää:

Vasaran rungon osan (1 #) kovuus HRC on suurempi kuin 48.8, kun taas asennusreiän osan (3 #) kovuus on suhteellisen matala. Vasaran runko on tärkein työosa. Vasaran rungon korkea kovuus voi varmistaa suuren kulutuskestävyyden; asennusreiän alhainen kovuus voi antaa suuren sitkeyden. Tämä täyttää eri osien erilaiset suorituskykyvaatimukset. Jos tarkastelet yhtä näytettä, huomaat, että pinnan kovuus on yleensä korkeampi kuin ytimen kovuus, eikä kovuuden vaihtelualue ole kovin suuri.

| Seosteräsvasaroiden mekaaniset ominaisuudet | |||

| erä | 1# | 2# | 3# |

| Iskunkestävyys / J * cm² | 40.13 | 46.9 | 58.58 |

| Vetolujuus / MPa | 1548 | 1369 | 1350 |

| Venymä% | 8 | 6.67 | 7 |

| Kutistuminen% | 3.88 | 15 | 7.09 |

Näytteiden iskunkestävyys, vetolujuus ja venymädata on esitetty yllä olevassa taulukossa. Taulukosta voidaan nähdä, että vasaran U-muotoisen Charpy-näytteiden puutteen iskusitkeys on yli 40 J / cm² ja kiinnitysreiän sitkeys korkein 58.58 J / cm²; siepattujen näytteiden venymä on kaikki> 6.6% ja vetolujuus Kaikki ovat yli 1360 MPa. Sen muovinen sitkeys on sovitettu paremmin yhteen ja se on korkeampi kuin tavallisen vähän seosteräksen iskunkestävyys (20-40 J / cm²). Yleisesti ottaen, jos kovuus on suurempi, sitkeys vähenee. Edellä olevista kokeellisista tuloksista voidaan nähdä, että tämä laki on periaatteessa linjassa.

Kulutustesti

Tämän seosteräksen kulutuskestävyyden tutkimiseksi suoritettiin kulutustesti MLD-10-dynaamisella kuormalla hankaavalla kulutuskoneella. Tämän testin iskunkestonäytteistä tehdään 10 mm * 10 mm * 25 mm suorakulmaisia yhdensuuntaisia putkinäytteitä, ja näytteet sijoitetaan kolmen kappaleen hankaavaan kulumisjärjestelmään ja mangaaniteräsvasarat Vertailunäytteenä käytettynä kaikki samoissa olosuhteissa suorittavat kulutustestin.

- Iskuenergia on 0.2 kg / m

- Vaikutusaika on 1 tunti

- Iskujen määrä on 100 kertaa / min

- Käytetyn kvartsihiekan hiukkaskoko on 8-10 mesh ja virtausnopeus on 120 kg / h

Näytteen alkuperäisen tilan vaikutuksen hankauskokeen tuloksiin eliminoimiseksi jauhaa näyte esipuolen tunnin ajan ennen testiä, puhdista se asetonilla ja punnitse se kuivaamisen jälkeen; käytä sitten virallisesti 1 tunti, pese, kuivaa ja punnitse; ennen ja jälkeen kulumisen Laatuero on absoluuttinen kulumisen määrä. Hankaustesti toistettiin kahdesti. Punnitse DT-100-tarkkuustasapaino ja ota kahden painonpudotuksen keskiarvo. Tulokset on esitetty alla olevassa taulukossa :

| Kulutustestin tulokset | |||||

| Näytekappale | Ensimmäistä kertaa kuluminen | Toisen kerran kulumista | Keskimääräinen laihtuminen | Kestävyys | Suhteellinen kulutuskerroin |

| Mn13 | 0.48063 | 0.40724 | 0.44394 | 2.25256 | 1.0 |

| 1# | 0.32879 | 0.24499 | 0.28689 | 3.48566 | 1.55 |

| 2# | 0.30906 | 0.34610 | 0.32758 | 3.05269 | 1.36 |

| 3# | 0.46364 | 0.32143 | 0.39254 | 2.54751 | 1.13 |

Taulukosta voidaan nähdä, että samoissa käyttöolosuhteissa seosteräsvasaroiden työosan kulumiskestävyys kasvaa yli 1.55 kertaa verrattuna tavallisiin korkea-mangaaniteräksisiin vasaroihin.

Korkeaa mangaaniterästä on käytetty laajalti suurilla iskuilla. Sen erinomainen kulutuskestävyys johtuu sen voimakkaasta kovettumisesta ja austeniittisen rakenteen tuomasta erinomaisesta sitkeydestä. Tässä testissä heikko kulumiskestävyys johtuu pääasiassa pienestä testi-iskuenergiasta ja merkityksettömästä kovettumisesta.

Teräksen kohdalla matriisirakenteen vaikutus kulumiskestävyyteen on: ferriitti, pearliitti, bainiitti ja martensiitti kasvavat vähitellen. Koska martensiitilla on korkein kovuus, suurin kulutuskestävyys kuuluu martensiitille ja karkaistulle martensiitille. Mutta jos kovuus on sama, isotermisen transformaation alempi bainiitti on paljon parempi kuin karkaistu martensiitti. 1 # näytteen matriisirakenne on enimmäkseen martensiittia, erittäin kovaa ja hyvää kulutuskestävyyttä.

Seosteräsvasaroiden kulutuskestävyys on tietysti erilainen eri asennoissa. Tämä johtuu siitä, että kun materiaali altistuu iskuhankaiselle kulumiselle, kulumisnopeus koostuu kahdesta osasta, yksi on leikkausmekanismin aiheuttama kuluminen, ja se riippuu pääasiassa materiaalin kovuudesta; Yksi osa on väsymismekanismin aiheuttama kuluminen, mikä heijastaa materiaalin sitkeyttä. Siksi iskujen kuluminen riippuu materiaalin kovuudesta ja sitkeydestä. 3 # näytteellä on korkein sitkeys, mutta sen kovuus vähenee merkittävästi, mikä vähentää kulutuskestävyyttä. 1 # näytteellä on paras kovuus, keskimmäinen sitkeys, paras kattava suorituskyky ja paras kulutuskestävyys. Lyhyesti sanottuna iskunkestävän kulumisen olosuhteissa teräksen korkean kulutuskestävyyden saavuttamiseksi sillä on oltava hyvä yhdistelmä kovuutta ja kovuutta.

Seosteräksiset vasarat valitsemalla valu

Qiming Casting on murskaimen ja murskaimen vasaroiden valimo! Kaikki Qiming Casting -varaosat ovat ISO9001: 2015 -laadunvalvontajärjestelmän tukemia, ja ne toimitetaan vasta täyttämällä tiukat laatustandardimme. Olemme sitoutuneet vastaamaan varaosien tarpeisiin ammattimaisesti ja tehokkaasti. Asiakastukiosastomme on valmis auttamaan sinua tarjouksessa, tarkistamaan varastoja tai yksinkertaisesti vastaamaan tekniseen kysymykseen. Keskustele Qiming Casting -ammattilaisen kanssa tänään erityistarpeistasi!

[wpforms id = ”3777 ″]

Lataa esite

Lataa esite Tuote List

Tuote List