Mangaaniteräksen valu Valimo-Qiming Casting®

Qiming Casting on yksi Kiinan markkinoiden suurimmista mangaaniteräksen valimoista, joka keskittyy valuon Hadfield-teräs murskainsuojuksille, myllyvuorille, silppurin kulutusvuorille ja esiliinan syöttölaitteille. Tällä hetkellä yrityksemme pystyy suunnittelemaan, suunnittelemaan ja valmistamaan valukappaleita, joiden paino vaihtelee välillä 5 kg - 18000 kg.

Ei vain tavallinen Hadfield-teräs (Mn14), Qiming Casting valaa myös super mangaaniterästä (Mn18, Mn22) ja mangaaniseosterästä (Mn14Cr2, Mn18Cr2, Mn22Cr2, Mn18Cr2NiMo ja muut seokset) kaivos-, sementti- ja louhintateollisuudelle.

Qiming Casting palvelee maailmanlaajuisesti alkuperäisiä laitevalmistajia, metallikaivoksia ja kiviainestehtaita. Olemme kehittäneet maailmanluokan laitoksen korkealaatuisten mangaaniteräsvalujen tehokkaaseen tuottamiseen turvallisella, laadunvalvotulla ja ympäristöystävällisellä tavalla.

Hyödyt

- Qiming Castingilla on kaksi hiekan tuotantolinjaa, yksi V-menetelmäinen tuotantolinja ja yksi kadonneen vaahtomuovin tuotantolinja. Toisaalta Qiming Castingissa on kaksi 5 tonnia sähköuunia, kaksi 3 tonnia välitaajuisia sähköuunia ja kaksi 1 tonnia välitaajuisia sähköuunia. Qiming Casting voi tuottaa jopa 18,000 XNUMX kg valukappaleita!

- Meillä on yli 20,000 alkuperäistä mallia (CAD) ja OEM-tuotteita joillekin suosituille tuotemerkeille.

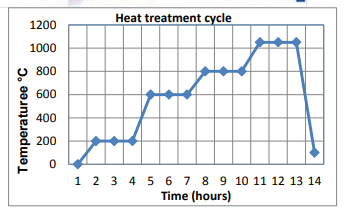

- Lämpöajan lyhentäminen 30% on kasvanut huomattavasti kapasiteetti ja tehokkuutta.

- Kaikki tuotteemme toimitetaan valmis käytettäväksi.

- Tuotteemme valmistetaan turvallisessa, laadunvalvotussa ympäristössä.

- Mangaaniteräksen valukapasiteettimme: 15,000 tonnia vuodessa.

Lataa esite

Lataa esite Tuote List

Tuote List