Confronto del comportamento all'abrasione da impatto corrosivo tra acciaio legato a basso tenore di carbonio e acciaio ad alto contenuto di manganese

Le condizioni di lavoro delle camicie del mulino a umido nelle miniere metallurgiche sono dure e non solo è corroso dalla polpa con pH forte, ma è anche usurato dal minerale e dalle sfere di macinazione. Inoltre, anche il minerale e le sfere di macinazione che cadono a una certa altezza hanno un certo impatto sulla piastra di rivestimento. Attualmente, il materiale principale delle fodere del mulino utilizzato in Cina è ancora ZGMn13, ma in queste condizioni di lavoro, a causa dell'incrudimento insufficiente e della scarsa resistenza alla corrosione dell'acciaio ad alto contenuto di manganese, la durata del rivestimento è molto breve, generalmente 4-6 mesi . Sebbene negli ultimi anni siano stati sviluppati materiali come l'acciaio ad alto contenuto di manganese modificato e l'acciaio legato a medio tenore di carbonio, l'effetto è ancora insoddisfacente. D'altra parte, la ricerca sul meccanismo di corrosione e usura in condizioni di impatto è rara e questo ha un significato positivo per lo sviluppo di materiali di rivestimento di alta qualità. Le proprietà di corrosione da impatto e usura dell'acciaio altolegato a basso tenore di carbonio di nuova concezione (ad esempio, Tubo ASTM A335 P91) il materiale di rivestimento è stato testato in condizioni di lavoro simulate e confrontato con l'attuale materiale tradizionale di acciaio ad alto contenuto di manganese per rivestimenti. Meccanismo di usura per corrosione da impatto di un acciaio e sua variazione nel tempo.

Confronto della composizione chimica e delle proprietà meccaniche di due materiali

| Materiali | Composizione chimica% | Proprietà meccaniche | |||||||||

| C | Mn | Cr` | Ni | Mo | Si | S | P | HRC | Ak/J*cm² | ||

| Acciaio legato a basso tenore di carbonio | 0.15-0.3 | - | 7.0-10.0 | 1.5-2.0 | 0.7-1.0 | 0.3-0.6 | ≤ 0.035 | ≤ 0.035 | 48-51 | > 50 | |

| ZGMn13 | 1.1-1.3 | 12.0-14.0 | - | - | - | 0.3-0.8 | ≤ 0.03 | ≤ 0.07 | <21 | > 147 | |

Prova di usura

Il test di corrosione e usura da impatto è stato eseguito su una macchina per test di corrosione e usura da impatto MDL-10 modificata e la frequenza di impatto della macchina di prova è stata di 200 volte/minuto. Il campione da testare viene trasformato in un blocco di 10 mm * 10 mm * 30 mm con il metodo del taglio del filo; è installato sul pistone e durante il test si muove su e giù con il pistone. L'impasto liquido entra continuamente nella superficie di impatto attraverso il dispositivo di agitazione. Dall'attuale ricerca sugli abrasivi, i test con minerali con una certa gamma di proprietà abrasive possono valutare efficacemente la resistenza all'usura dei materiali e gli abrasivi nei sistemi industriali sono principalmente minerali. Al contrario, l'uso di abrasivi con caratteristiche troppo dure può causare false impressioni. Pertanto, in questo esperimento, come impasto liquido è stata selezionata una sospensione di acido di minerale di ferro simile alla condizione di lavoro reale, che è stata preparata con una soluzione acquosa di acido solforico PH=3 e minerale di ferro di 6-10 mesh. Considerando la frantumazione e le variazioni della dimensione delle particelle del minerale e l'indebolimento dell'acidità nel test, il comportamento all'usura del materiale può variare notevolmente, quindi il minerale viene aggiornato ogni 0.5 ore e contemporaneamente viene regolato il valore del pH. In base alle caratteristiche dell'impatto a piccola energia nel mulino a palle, abbiamo scelto l'energia di impatto come 2.7 J e abbiamo corretto l'energia di impatto nel tempo in base all'accorciamento del campione durante il test.

Prima di ogni prova, i campioni sono stati puliti con acetone in un pulitore ad ultrasuoni, quindi asciugati immediatamente, quindi pesati con una bilancia analitica con una precisione di 0.00001 per ottenere la massa iniziale W0, quindi i campioni sono stati installati nella macchina per la corrosione da impatto e prove di usura. Il campione è stato indossato per un totale di 16 ore, durante le quali il campione è stato pulito e pesato ogni 2 ore, registrato come Wi (i=2, 4, 6…16), ed è stata calcolata la perdita di peso cumulativa in ogni momento △ Wi=W0 -Wi, è stato preso il valore medio di △Wi di tre campioni per misurare la resistenza all'usura da corrosione da impatto del materiale. Infine, Hitachi-X-650 è stato utilizzato per osservare la morfologia della superficie dell'usura da corrosione da impatto e il microscopio ottico Olympus PME è stato utilizzato per osservare la superficie perpendicolare alla resistenza all'usura. Sono stati analizzati i cambiamenti di stato dello strato superficiale e dello strato sottosuperficiale della superficie ed è stato analizzato il meccanismo dell'usura da corrosione da impatto.

Risultati e analisi dei test

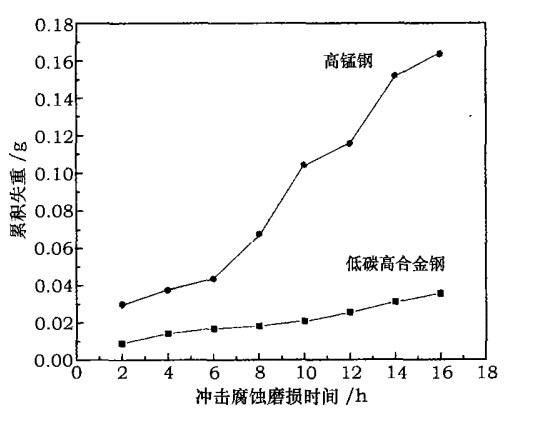

Perdita di usura da impatto corrosivo di due acciai VS tempo

Confrontando le curve di perdita di peso cumulativa dei due acciai con l'usura da corrosione da impatto, si può vedere che con il prolungamento del tempo di usura da corrosione da impatto, la perdita di peso dei due acciai aumenta continuamente.

Allo stesso tempo, la perdita di peso dell'acciaio a basso tenore di carbonio e alto legato è sempre inferiore a quella dell'acciaio ad alto contenuto di manganese e questo vantaggio diventa sempre più evidente con l'allungarsi del tempo, indicando che la resistenza all'usura da corrosione da impatto di alto tenore di carbonio l'acciaio legato è significativamente migliore di quello dell'acciaio ad alto contenuto di manganese. Acciaio ad alto contenuto di manganese. Questo risultato mostra che le prestazioni di usura da corrosione da impatto sono un indice completo della resistenza all'impatto, alla corrosione e all'usura dei materiali e l'interazione dei tre, piuttosto che un singolo indice può essere determinata. Studi pertinenti hanno dimostrato che l'interazione tra corrosione e usura è molto superiore alla somma dei loro effetti individuali e la pressione di aratura e le crepe causate dall'impatto promuoveranno notevolmente la corrosione e l'usura. La struttura a listelli di martensite di acciaio a basso tenore di carbonio e altolegato gli conferisce una buona combinazione di durezza e tenacità, mentre la matrice monofase e l'alto contenuto di cromo ne garantiscono la resistenza alla corrosione. Sebbene l'acciaio ad alto manganese abbia un'elevata tenacità, ha una scarsa resistenza alla corrosione e una bassa durezza iniziale e non favorisce l'usura da impatto dopo una forte deformazione e indurimento, il che porta al declino delle sue prestazioni complessive di usura da corrosione da impatto.

Scarica la Brochure

Scarica la Brochure Elenco prodotti

Elenco prodotti