Il nostro cliente russo desidera che Qiming Casting produca un set (84 pezzi) Mn13Mo1 alette di alimentazione per grembiule per scambiare i vecchi voli. Vengono anche chiamati voli di alimentazione del grembiule padelle alimentatore grembiule, che sono le principali parti di scambio di usura in alimentatore a nastro. In termini semplici, un alimentatore a grembiule (noto anche come alimentatore per pentole) è un tipo meccanico di alimentatore utilizzato nelle operazioni di movimentazione dei materiali per trasferire (alimentazione) materiale ad altre apparecchiature o estrarre materiale (minerale / roccia) da scorte di stoccaggio, bidoni o tramogge a velocità controllata.

Parametri tecnici di base

- Peso: 535kg

- Materiale: Mn13Mo1

- Lunghezza: 2740mm

- Peso: 456mm

- Altezza: 288mm

- Spessore: 30 mm-55 mm

- 8 fori di montaggio grezzi su entrambi i lati

Sistema di gate e tecnologia riser

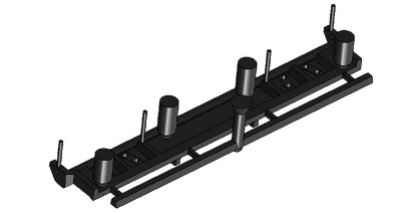

Il singolo pezzo di alette di alimentazione del grembiule prodotto questa volta pesa 535 kg. Al fine di garantire il flusso regolare e rapido dell'acciaio fuso nella cavità, a seconda del materiale e delle caratteristiche strutturali del getto, il corridore interno del getto utilizza un cancello piatto, che è concentrato su un lato del getto È diviso in 4 canali per formare un sistema di gate aperto e quindi introdotto nella cavità di colata. E predisporre un canale d'aria sul lato opposto del corridore lontano dal riser per evitare che il getto venga versato in modo insufficiente. Secondo l'attuale situazione di produzione, il riempimento di acciaio fuso è stato osservato come stabile e non sono stati riscontrati difetti di colata come colata insufficiente e barriere al freddo.

Al fine di ottenere ottime fusioni con struttura densa e priva di difetti, soprattutto per evitare i difetti della struttura grossolana sotto il riser di acciaio al manganese, rafforzare l'effetto di alimentazione del getto e ridurre la difficoltà della successiva lavorazione del riser, considerando il complessivo struttura e caratteristiche locali del getto, posizionare il riser Il tempo è concentrato principalmente sulla sezione calda e piana della superficie di separazione del getto, utilizzando 4 speciali riser per il riscaldamento e il necking, e il layout del sistema di gating è mostrato di seguito figura.

Apron Feeder Voli Gating System

Controllo della scala

Le fusioni richiedono tolleranze dimensionali per implementare gli standard CT8. Combinare le caratteristiche del getto: i requisiti di controllo della lunghezza e della dimensione sono rigidi, non è consentita alcuna lunghezza eccessiva e il deflettore inferiore non viene elaborato ma deve essere coordinato con l'host, rendendo più difficile il controllo delle dimensioni del getto. La selezione della scala è particolarmente importante in questo tipo di fusione. In combinazione con lo stato di produzione dell'azienda e le caratteristiche del materiale di stampaggio, vengono selezionate scale diverse per la scala di lunghezza, larghezza, altezza e diverse parti della fusione. La lunghezza del getto è grande, la scala è selezionata nell'intervallo dal 2.8% al 3.4%, la scala della larghezza e dell'altezza è selezionata nell'intervallo dal 2.2% al 2.6% e la scala del getto dove il getto ostacola il restringimento è selezionato tra 1.8% e 2.2% All'interno dello scopo, inoltre, in base alla situazione di produzione effettiva, è necessario impostare la quantità di correzione del processo nella parte di fusione in base alle caratteristiche strutturali del getto per compensare i problemi causati da un controllo inadeguato della bilancia.

Processo di fusione e colata

Il tipo di acciaio del materiale di colata viene fuso in un forno ad arco elettrico e viene utilizzato un rivestimento del forno alcalino. Il soffiaggio di ossigeno nella fase iniziale per la decarburazione e il successivo trattamento di lega viene eseguito per produrre acciaio fuso con una composizione soddisfacente. Vedere la Tabella 1 per la composizione chimica di questi voli di alimentazione del piazzale. Combinando le caratteristiche dei getti, i getti sono progettati per essere colati con uno schema di colata rapida a bassa temperatura.

| Tabella 1: La composizione chimica delle fasce di alimentazione dei grembiuli (%) | |||||||

| Materiali | C | Mn | Si | P | S | Cr | Mo |

| Mn13Mo1 | 0.91 | 12.84 | 0.48 | 0.046 | 0.005 | 0.41 | 0.89 |

Dopo la successiva spillatura, dovrebbe essere lasciato nella siviera per un tempo sufficiente e l'acciaio fuso dovrebbe essere versato quando la temperatura dell'acciaio fuso è scesa a una temperatura adeguata. Dopo il versamento, al fine di surriscaldare l'acciaio fuso nel riser in modo tale da garantire che la colata abbia abbastanza acciaio fuso per l'alimentazione, viene spruzzato un agente di copertura per isolamento termico sopra l'acciaio fuso nel riser.

Per far fronte alla reale situazione produttiva, si è deciso di adottare un piano di colata di colata di più pezzi in un forno. Durante la colata, la temperatura di colata dovrebbe essere controllata tra 1 410 ℃ e 1 450 ℃ e la temperatura di colata inferiore dovrebbe essere controllata il più possibile, in modo da ottenere getti di buona qualità.

Processo di trattamento termico e attrezzatura

In considerazione del fatto che lo stato di consegna dei getti viene consegnato dopo il trattamento termico (trattamento di tempra in acqua), il controllo del processo di trattamento termico dei getti ha un effetto estremamente critico sulla deformazione da flessione dei getti. Quando le alette di alimentazione del grembiule sono trattate termicamente, il processo adotta il tipico processo di tempra in acqua delle parti in acciaio al manganese. Il processo di trattamento termico è posto su uno speciale telaio di trattamento di indurimento dell'acqua, le parti chiave dei getti sono supportate in modo uniforme e le fessure locali sulla facciata devono essere tappate con materiali isolanti per ridurre il più possibile la deformazione dei getti. come mostra l'immagine.

Trattamento termico dei voli dell'alimentatore del grembiule

I risultati

Attraverso l'analisi delle caratteristiche e della difficoltà della tecnologia di colata dei grembiuli di alimentazione delle pentole, la produzione adotta misure tecniche come il modello della piastra del modello, il riser dell'isolamento, lo stampaggio in sabbia di resina, la fusione del forno ad arco elettrico e speciali utensili per il trattamento termico, che risolvono il problema problema del casting dei voli. Le difficoltà tecniche nella produzione hanno prodotto con successo prodotti qualificati che soddisfano le esigenze dei clienti. Attraverso l'uso dei clienti, tali getti possono sostituire getti importati. I risultati hanno mostrato che il processo di produzione e il controllo del processo non solo hanno ridotto i difetti di fusione, aumentato il tasso qualificato di getti finiti e migliorato la qualità del prodotto.

Scarica la Brochure

Scarica la Brochure Elenco prodotti

Elenco prodotti