لماذا البحث عن مطارق سبائك الصلب؟

المطاحن المطرقة تستخدم على نطاق واسع في التعدين والمعادن والطاقة الكهربائية ومواد البناء والصناعات الكيماوية والقطاعات الأخرى لسحق أنواع مختلفة من المواد الخام. المطرقة هي جزء الطحن الرئيسي للآلة ، ولها سرعة كبيرة وقوة قصور ذاتية في ظروف العمل. لذلك ، يجب ألا تتمتع المادة المطلوبة لصنع المطرقة بمقاومة تأثير كافية لمنع الكسر فحسب ، بل يجب أن تتمتع أيضًا بمقاومة تآكل ممتازة.

في الوقت الحاضر ، معظم المطارق المستخدمة في الصين هي مطارق صغيرة ومتوسطة الحجم ، بشكل عام ، تزن حوالي 10 كجم ، والأكبر منها يتراوح بين 50-90 كجم ، والمواد في الغالب من الفولاذ عالي المنغنيز. بعد معالجة تقوية الماء ، فإن الفولاذ ذو المنغنيز العالي له هيكل أوستنيتي بصلابة عالية جدًا ، وهي مادة صلابة منخفضة وصلابة عالية. ومع ذلك ، في ظل ظروف التأثير المنخفض ، يكون تأثير تصلب العمل ضعيفًا وعمر الخدمة قصير. في البلدان المتقدمة مثل أوروبا والولايات المتحدة ، تُستخدم مطاحن المطرقة الكبيرة لسحق السيارات الخردة. وزن مطرقة التقطيع حوالي 200-500 كجم. بشكل عام ، مع زيادة حجم الأجزاء الكبيرة ، يصبح ضمان الصلابة أكثر صعوبة ، ويصعب التحكم في توحيد الصلابة ، وستنخفض صلابة الصدمات بشكل كبير. لذلك ، سيكون اختيار المواد والتحكم في عملية الإنتاج أكثر صرامة في إنتاج هذه المطرقة الكبيرة للغاية.

من أجل صب مطاحن المطرقة الكبيرة أو مطارق التقطيع ، قامت Qiming Casting بالبحث عن مطارق فولاذية من السبائك ، والتي من الواضح أنها تعمل على تحسين حياة العمل.

تجربة تصنيع المطارق المصنوعة من سبائك الصلب 250 كجم

تحليل المواد

يجب أن يأخذ تصميم تكوين السبيكة في الاعتبار بشكل كامل تلبية متطلبات أداء السبيكة. مبدأ التصميم هو ضمان الصلابة الكافية والصلابة والمتانة العالية.

- عنصر الكربون. يعتبر الكربون عنصرًا رئيسيًا يؤثر على البنية المجهرية وأداء الفولاذ المقاوم للتآكل ذو السبائك المنخفضة والمتوسطة. يمكن أن تحصل كميات مختلفة من الكربون على علاقات مطابقة مختلفة بين الصلابة والمتانة. تتميز السبائك منخفضة الكربون بصلابة أعلى وصلابة منخفضة ، وسبائك الكربون عالية صلابة عالية وصلابة غير كافية. سبائك الكربون لديها صلابة أعلى وصلابة جيدة. من أجل الحصول على صلابة أعلى لتلبية شروط الاستخدام للأجزاء الثقيلة والكبيرة المقاومة للتآكل مع قوة تأثير أكبر ، يتم اختيار نطاق عناصر الكربون من 0.2 إلى 0.3٪.

- عنصر السيليكون. يلعب السيليكون دورًا أساسيًا في تقوية المحلول الصلب في الفولاذ ، لكن Si العالي جدًا سيزيد من هشاشة الفولاذ ، لذا فإن محتواه يتراوح من 0.2 إلى 0.4٪.

- عنصر المنغنيز. من ناحية ، يلعب المنغنيز في الفولاذ دورًا في تقوية المحلول الصلب ، وتحسين قوة وصلابة الفولاذ ، ومن ناحية أخرى ، تحسين صلابة الفولاذ ، ولكن المنغنيز المرتفع جدًا سيزيد من كمية الأوستينيت المحتفظ به ، وبالتالي فإن تم تحديد محتوى المنجنيز ليكون 1.0 إلى 2.0٪.

- عنصر الكروم. يلعب Cr دورًا رائدًا في الفولاذ المصبوب المقاوم للاهتراء منخفض السبائك. يمكن إذابة Cr جزئيًا في الأوستينيت لتقوية المصفوفة دون تقليل المتانة ، وتأخير تحول الأوستينيت ، وزيادة صلابة الفولاذ. يمكن أن يؤدي مزيج معقول من الكروم والمنغنيز والسيليكون إلى تحسين الصلابة بشكل كبير. يتمتع Cr بمقاومة أكبر للتقسية ويمكن أن يجعل أداء وجه النهاية السميك موحدًا. لذا فإن محتواه يتراوح من 1.5 إلى 2.0٪.

- عنصر الموليبدينوم. يمكن أن يعمل الموليبدينوم في الفولاذ على تحسين الهيكل المصبوب بشكل فعال ، وتحسين توحيد القسم ، ومنع حدوث هشاشة المزاج ، وتحسين استقرار التقسية للفولاذ ، وتحسين صلابة الصدمات ، وزيادة صلابة الفولاذ بشكل كبير ، وزيادة قوة الفولاذ ، لذلك محتوى 0.1 إلى 0.3٪.

- عنصر النيكل. النيكل هو عنصر السبائك الرئيسي الذي يشكل الأوستينيت ويثبته. يمكن أن تؤدي إضافة كمية معينة من النيكل إلى تحسين الصلابة وجعل الهيكل يحتفظ بكمية صغيرة من الأوستينيت المحتفظ به في درجة حرارة الغرفة لتحسين صلابته. محتوى 0.1 إلى 0.3٪.

- عنصر نحاسي. لا يشكل النحاس كربيدات ويوجد في المصفوفة في حالة حل صلبة ، والتي يمكن أن تحسن صلابة الفولاذ. بالإضافة إلى ذلك ، يحتوي النحاس أيضًا على وظيفة مشابهة لـ Ni ، والتي يمكنها تحسين الصلابة وإمكانات القطب الكهربائي للركيزة ، وزيادة مقاومة الفولاذ للتآكل. هذا مهم بشكل خاص للأجزاء المقاومة للتآكل التي تعمل في ظروف الطحن الرطبة. إضافة النحاس في سبائك الصلب هي 0.8 to1.00٪.

- أثر العناصر. تعد إضافة العناصر النزرة إلى الفولاذ المقاوم للتآكل منخفض السبائك أحد أكثر الطرق فعالية لتحسين أدائه. يمكنها تحسين الهيكل المصبوب ، وتنقية حدود الحبوب ، وتحسين التشكل وتوزيع الكربيدات والشوائب ، وجعل الفولاذ المقاوم للاهتراء منخفض السبائك يحافظ على المتانة الكافية.

- عنصر الكبريت والفوسفور. الكبريت والفوسفور كلاهما من العناصر الضارة ، والتي تشكل بسهولة شوائب حد حبيبات في الفولاذ ، وتزيد من هشاشة الفولاذ ، وتزيد من قابلية تكسير المسبوكات أثناء الصب والمعالجة الحرارية. لذلك ، يجب أن يكون كل من P و S أقل من 0.04٪.

لذا فإن التركيب الكيميائي لسبائك الصلب يطرأ على النحو التالي:

| التركيب الكيميائي للمطارق المصنوعة من سبائك الصلب (٪) | ||||||||||

| العنصر | C | Si | Mn | Cr | Mo | Ni | Cu | الخامس ، إعادة | P | S |

| وصف المنتج | 0.2-0.3 | 0.2-0.4 | 1.0-2.0 | 1.5-2.0 | 0.1-0.3 | 0.1-0.3 | 0.8-1.0 | تتبع | <0.04 | <0.04 |

عملية الإنتاج

تشمل عملية إنتاج المطارق المصنوعة من سبائك الصلب بوزن 250 كجم عملية الصهر ، وعملية الصب ، وعملية المعالجة الحرارية ، واختبار الأداء.

عملية الذوبان

تم صهر سبائك الصلب في فرن تحريض بتردد متوسط 1 طن ، وتم تحضير السبائك بمواد خام مثل خردة الصلب ، والحديد الخام ، وحديد الكربون منخفض الكربون ، والمنغنيز الحديدي ، والفيروموليبدينوم ، والنيكل الكهربائي ، وسبائك الأرض النادرة. بعد الصهر ، يتم أخذ العينات للتحليل الكيميائي أمام الفرن ، وتضاف السبائك وفقًا لنتائج التحليل. عندما تصل التركيبة ودرجة الحرارة إلى متطلبات الفرن ، يتم إدخال الألمنيوم وإزالة الأكسدة ؛ أثناء عملية التنصت ، تتم إضافة الأرض النادرة Ti و V للتعديل.

عملية الصب

تعتمد عملية الصب على صب الرمل. بعد خروج الفولاذ المصهور من الفرن ، اتركه ثابتًا في المغرفة ، وعندما تنخفض درجة الحرارة إلى 1450 درجة مئوية ، ابدأ في الصب. من أجل جعل الفولاذ المصهور يملأ قالب الرمل بسرعة ، يجب استخدام نظام بوابات أكبر (أكبر بنسبة 20٪ من الفولاذ الكربوني العادي). تم اعتماد طريقة التصلب المتسلسل ، مع الحديد البارد المطابق للناهض ، وتم اعتماد طريقة التسخين الخارجي على الناهض لتحسين وقت التغذية وقدرة التغذية للناهض للحصول على هيكل كثيف مصبوب. حجم مطرقة السكب الفولاذية الكبيرة الحجم 700 مم × 400 مم × 120 مم ، ووزن القطعة الواحدة 250 كجم. بعد تنظيف المسبك ، يتم تلدينه بدرجة حرارة عالية ، ثم يتم قطع رافع الصب.

المعالجة الحرارية

تم اعتماد عملية المعالجة الحرارية للتبريد + التقسية ، ومن أجل منع تشققات التبريد في فتحات التركيب ، تم اعتماد التبريد الجزئي. يتم استخدام فرن المقاومة من النوع الصندوقي لتسخين المسبوكات ، ودرجة حرارة التوهين (900 ± 10) درجة مئوية ، والحفاظ على الحرارة 5 ساعات. باستخدام سائل تبريد زجاج مائي خاص ، يكون معدل التبريد بين الماء والزيت. هذا مفيد جدًا لمنع تشققات التبريد وتشوه التبريد ، ووسيلة التبريد هذه منخفضة التكلفة ، والأمان ، والتطبيق العملي. بعد التسقية ، يتم استخدام عملية تلطيف بدرجة حرارة منخفضة ، وتكون درجة الحرارة (230 ± 10) درجة مئوية ، والحفاظ على الحرارة 6 ساعات.

تجربة أداء

- قياس المتانة. وفقًا لأحكام المعيار الوطني GB / T 22951994 ، تحتوي عينة التأثير على معيار Charpy U-notch. قم بقياس طاقة التأثير لكسر العينة على آلة اختبار صلابة تأثير البندول JB5 ، وقياس حجم كسر الصدمة للعينة باستخدام ميكرومتر.

- قياس الصلابة. يستخدم جهاز اختبار الصلابة HR6150D Rockwell لقياس صلابة Rockwell للعينة وفقًا للمعيار الوطني GB / T 23071991. من أجل اختبار صلابة العينة ، تم أخذ قيمة صلابة 10 مم * 10 مم * 120 مم. بواسطة EDM يقاس على فترات 10 مم من طرف إلى آخر على طول اتجاه الطول.

- قياس التمدد. وفقًا للمعيار الوطني GB / T 22881987 "اختبار الشد المعدني" ، يتم استخدام آلة اختبار الشد 5 طن ، وطول المقياس 30 مم ، وسرعة الشد القياسية 0.1 مم / ثانية.

النتائج التجريبية والتحليل

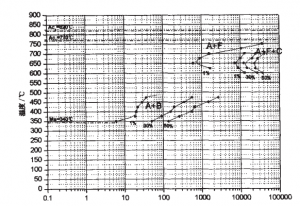

1.منحنى TTT لسبائك الفولاذ

منحنى TTT لسبائك الفولاذ هو الصورة التالية:

منحنى TTT لسبائك الفولاذ

من منحنى TTT:

- توجد منطقة خليج واضحة بين منحنيات التحول للفريت عالي الحرارة ، والبرليت ، والباينت متوسط درجة الحرارة. يتم فصل منحنى C الذي يتسبب في تحول البرليت ومنحنى C الخاص بتحويل bainite عن بعضهما البعض ، مما يُظهر مظهر منحنيات C المستقلة ، والتي تنتمي إلى نوع "الأنف" ، وتكون منطقة bainite أقرب إلى منحنى S . نظرًا لأن هذا الفولاذ يحتوي على عناصر مكونة للكربيد Cr و Mo وما إلى ذلك ، فإن هذه العناصر تذوب في الأوستينيت عند تسخينها ، مما قد يؤخر تحلل الأوستينيت شديد البرودة ويقلل من معدل التحلل. في الوقت نفسه ، فإنها تؤثر أيضًا على درجة حرارة تحلل الأوستينيت غير المبرد. تجعل Cr ، Mo ، إلخ. منطقة تحول البرليت تتحرك إلى درجة حرارة أعلى وتخفض درجة حرارة تحول bainite. وبهذه الطريقة ، يكون منحنى تحول البرليت والباينيت في منحنى TTT. الفصل ، هناك منطقة الأوستينيت فائقة البرودة المستقرة في الجزء الأوسط ، والتي تتراوح بين 500 و 600.

- تبلغ درجة حرارة طرف الأنف لهذا الفولاذ حوالي 650 ، ومنطقة درجة حرارة تحويل الفريت هي 625 ℃ -750 ℃ ، ومنطقة درجة حرارة تحويل البرليت هي 600 ℃ -700 ، ومنطقة درجة حرارة تحويل bainite 350 ℃ -500.

- عند طرف الأنف عند 650 درجة مئوية في منطقة الانتقال ذات درجة الحرارة المرتفعة ، يكون أقرب وقت ترسيب الفريت هو 612 ثانية ، وأقصر فترة حضانة للبيرليت هي 7 ثانية ، وعند 270 ثانية ، تصل كمية تحويل البرليت إلى 22 ٪؛ في 860s ، تكون فترة الحضانة للتحول إلى bainite حوالي 50 ثانية ؛ عند 400 درجة مئوية ، يحدث تحول مارتينسيت. يمكن ملاحظة أن هذا الفولاذ يتمتع بصلابة جيدة.

2. الخواص الميكانيكية

يتم أخذ العينات من جسم المطارق المصنوعة من سبائك الصلب ، ويتم قطع عينة بطول 10 مم * 10 مم * 120 مم من الخارج إلى الداخل بقطع خط ، ويتم قياس الصلابة من السطح إلى المركز. يتم أخذ عينات 1 # و 2 # من جزء جسم المطرقة ، ويتم أخذ عينات من 3 # في فتحة التثبيت. نتائج قياس الصلابة موضحة في الجدول.

| صلابة مطارق سبائك الصلب | |||||||

| عينة | المسافة من السطح / مم | متوسط | المتوسط الكلي | ||||

| 5 | 15 | 25 | 35 | 45 | |||

| 1# | 52 | 54.5 | 54.3 | 50 | 52 | 52.6 | 48.5 |

| 2# | 54 | 48.2 | 47.3 | 48.5 | 46.2 | 48.8 | |

| 3# | 46 | 43.5 | 43.5 | 44.4 | 42.5 | 44 | |

من طاولة الصلابة يمكننا معرفة:

صلابة HRC لجزء جسم المطرقة (1 #) أكبر من 48.8 ، بينما صلابة جزء ثقب التركيب (3 #) أقل نسبيًا. جسم المطرقة هو جزء العمل الرئيسي. يمكن أن تضمن الصلابة العالية لجسم المطرقة مقاومة عالية للتآكل ؛ يمكن أن توفر الصلابة المنخفضة لفتحة التثبيت صلابة عالية. هذا يلبي متطلبات الأداء المختلفة للأجزاء المختلفة. إذا نظرت إلى عينة واحدة ، يمكنك أن تجد أن صلابة السطح أعلى عمومًا من صلابة اللب ، وأن نطاق تقلب الصلابة ليس كبيرًا جدًا.

| الخواص الميكانيكية لمطارق سبائك الصلب | |||

| العناصر | 1# | 2# | 3# |

| صلابة التأثير / J * سم² | 40.13 | 46.9 | 58.58 |

| قوة الشد / ميجا باسكال | 1548 | 1369 | 1350 |

| استطالة ٪ | 8 | 6.67 | 7 |

| انكماش٪ | 3.88 | 15 | 7.09 |

يتم عرض بيانات صلابة الصدمات وقوة الشد والاستطالة للعينات في الجدول أعلاه. يمكن أن نرى من الجدول أن صلابة تأثير المطرقة على شكل حرف U النقص في عينات Charpy أعلى من 40 J / cm² ، ومتانة فتحة التثبيت هي الأعلى عند 58.58 J / cm² ؛ استطالة العينات التي تم اعتراضها هي كلها> 6.6٪ ، وقوة الشد كلها أعلى من 1360 ميجا باسكال. صلابة البلاستيك أكثر مطابقة ، وهي أعلى من صلابة الصدمات (20-40 جول / سم XNUMX) للفولاذ العادي منخفض السبائك. بشكل عام ، إذا كانت الصلابة أعلى ، ستقل المتانة. يمكن أن نرى من النتائج التجريبية المذكورة أعلاه أن هذا القانون يتوافق بشكل أساسي.

اختبار ارتداء

من أجل دراسة مقاومة التآكل لسبائك الفولاذ هذا ، تم إجراء اختبار التآكل على آلة التآكل الكاشطة ذات الحمل الديناميكي MLD-10. يتم إجراء عينات التآكل الناتجة عن هذا الاختبار إلى عينات متوازية السطوح مستطيلة الشكل مقاس 10 مم * 10 مم * 25 مم ، ويتم وضع العينات في نظام تآكل ثلاثي الأجسام ، وعالي المطارق المنغنيز الصلب تستخدم كعينة مقارنة ، كل ذلك في ظل نفس الظروف إجراء اختبار التآكل.

- طاقة التأثير 0.2 كجم / م

- وقت التأثير 1 ساعة

- عدد التأثيرات 100 مرة / دقيقة

- حجم الجسيمات لرمل الكوارتز المستخدم هو 8-10 شبكة ، ومعدل التدفق 120 كجم / ساعة

من أجل القضاء على تأثير الحالة الأصلية للعينة على نتائج اختبار التآكل ، قم بطحن العينة مسبقًا لمدة نصف ساعة قبل الاختبار ، ثم نظفها بالأسيتون ، ووزنها بعد التجفيف ؛ ثم ارتديها رسميًا لمدة ساعة ، ثم اغسلها وجففها ووزنها ؛ قبل ارتداء الملابس وبعدها الفرق في الجودة هو المقدار المطلق للتآكل. تم إعادة اختبار الكشط مرتين. قم بالوزن على ميزان الدقة DT-1 وخذ متوسط خسارة الوزن بمقدار 100. وتظهر النتائج في الجدول أدناه:

| نتائج اختبار التآكل | |||||

| عنصر العينة | ارتداء لأول مرة | ارتداء للمرة الثانية | متوسط فقدان الوزن | المتانة | معامل التآكل النسبي |

| Mn13 | 0.48063 | 0.40724 | 0.44394 | 2.25256 | 1.0 |

| 1# | 0.32879 | 0.24499 | 0.28689 | 3.48566 | 1.55 |

| 2# | 0.30906 | 0.34610 | 0.32758 | 3.05269 | 1.36 |

| 3# | 0.46364 | 0.32143 | 0.39254 | 2.54751 | 1.13 |

يمكن أن نرى من الجدول أنه في ظل نفس ظروف التآكل ، تزداد مقاومة التآكل لجزء العمل من مطارق السبائك الفولاذية بأكثر من 1.55 مرة مقارنة بالمطارق الفولاذية العادية عالية المنغنيز.

تم استخدام فولاذ المنغنيز العالي على نطاق واسع تحت الأحمال عالية التأثير. ترجع مقاومة التآكل الممتازة إلى صلابة العمل القوية والمتانة الممتازة الناتجة عن الهيكل الأوستنيتي. في هذا الاختبار ، ترجع مقاومة التآكل الضعيفة بشكل أساسي إلى طاقة تأثير الاختبار الصغيرة وتأثير تصلب العمل الضئيل.

بالنسبة للصلب ، فإن ترتيب تأثير بنية المصفوفة على مقاومة التآكل هو: الفريت ، والبرليت ، والباينيت ، والمارتينسيت يزداد تدريجياً. نظرًا لأن المارتينسيت لديه أعلى صلابة ، فإن أعلى مقاومة للتآكل تنتمي إلى مارتينسيت ومارتينسيت. ولكن إذا كانت الصلابة هي نفسها ، فإن الجزء السفلي من التحول متساوي الحرارة أفضل بكثير من المارتينسيت المخفف. هيكل المصفوفة للعينة 1 # هو في الغالب مارتينسيت ، مع صلابة عالية ومقاومة تآكل جيدة.

من الواضح أن مقاومة التآكل لمطارق سبائك الصلب مختلفة في المواضع المختلفة. هذا لأنه عندما تتعرض المادة للتآكل الكاشطة الصدمية ، فإن معدل التآكل يتكون من جزأين ، أحدهما هو التآكل الناجم عن آلية القطع ، ويعتمد بشكل أساسي على صلابة المادة ؛ جزء واحد هو التآكل الناجم عن آلية التعب ، مما يعكس صلابة المادة. لذلك ، يرتبط تآكل الصدمات بصلابة المواد وصلابتها. تتميز العينة 3 # بأعلى صلابة ، لكن صلابتها تقل بشكل كبير ، مما يقلل من مقاومة التآكل. 1 # عينة لديها أفضل صلابة ، ومتانة متوسطة ، وأفضل أداء شامل ، وأفضل مقاومة للتآكل. باختصار ، في حالة التآكل الكاشطة الصدمية ، من أجل الحصول على مقاومة عالية للتآكل من الفولاذ ، يجب أن يكون لها مزيج جيد من الصلابة العالية والمتانة العالية.

المطارق من سبائك الصلب بواسطة Qiming Casting

Qiming Casting هو مسبك لمطارق التقطيع ومطارق الكسارة! جميع قطع غيار Qiming Casting مدعومة بنظام مراقبة الجودة ISO9001: 2015 ولا يتم شحنها إلا بعد تلبية معايير الجودة الصارمة الخاصة بنا. نحن ملتزمون بتلبية احتياجات قطع الغيار الخاصة بك بطريقة احترافية وفعالة. قسم دعم العملاء لدينا على استعداد لمساعدتك في عرض أسعار ، للتحقق من المخزون ، أو ببساطة الإجابة على سؤال تقني. تحدث إلى متخصص Qiming Casting اليوم حول احتياجاتك الخاصة!

[wpforms id = "3777 ″]

تحميل النشرة

تحميل النشرة قائمة المنتجات

قائمة المنتجات