90kg مطرقة البحث الصلب المنغنيز والتطبيق

على مر السنين ، في مواد البناء والمعادن والتعدين وصناعة الطاقة ، صُنعت مطارق الكسارة المطرقية الكبيرة من المواد العادية ارتفاع الفولاذ المنغنيز، وزن المطرقة أقل من 70 كجم. عند الاستخدام ، تتميز بمقاومة تآكل منخفضة وسهلة الكسر ، مما يتسبب في حوادث تلف المعدات من وقت لآخر. مع التطور السريع للصناعة الحديثة في الصين ، تم إطلاق خطوط إنتاج الأسمنت التي يبلغ إنتاجها اليومي 2000-4000 طن واحدة تلو الأخرى. في نهاية الثمانينيات ، استوردت الصين على التوالي كسارات المطرقة الكبيرة من ألمانيا والدنمارك ودول أخرى. يجب استيراد المطارق ذات السعة الداعمة لأكثر من 1980 كجم من الخارج بسبب نقص تجربة الإنتاج الناجحة في الصين

كسارة مطرقية كبيرة مجهزة بأكثر من 90 كجم من وزن المطرقة ، وقوة تأثير دورية عالية السرعة ، وظروف العمل سيئة للغاية ، ولا يمكن لصلب المنغنيز العادي أن يوفر أي كسر ومقاومة تآكل جيدة. في هذه الحالة ، قمنا بفحص المطارق المستوردة من ألمانيا والدنمارك بواسطة Jidong ، Zhujiang ، ومصانع الأسمنت الأخرى ، ودمجنا مع خصائص الموارد الصينية ، قمنا بتطوير مطرقة فولاذية منجنيز عالية الجودة بدرجة 90 كجم.

تصميم التركيب الكيميائي للمطرقة الفولاذية المنغنيز

بناءً على ظروف العمل بمطرقة فولاذية منغنيز 90 كجم ، يجب أن تتمتع المطرقة بمتانة عالية التأثير ، ومقاومة جيدة للتآكل ، ومقاومة للكسر. في نفس الوقت ، وفقًا لوزنها وسمك المقطع الكبير ، يتم تنفيذ التصميم التركيبي التالي.

- الكربون (ج): الكربون هو العنصر السائد في الفولاذ ويؤثر على الخصائص المختلفة. من أجل جعل الفولاذ يتمتع بقوة عالية وصلابة ومقاومة جيدة للتآكل ومتانة كافية لضمان عدم وجود كسر في الاستخدام ، w (c) = 0.95٪ 1.25٪.

- المنغنيز (Mn): نسبة كربون المنغنيز الأعلى هي الحصول على هيكل الأوستينيت بعد معالجة تقوية الماء. عندما يتم زيادة المنجنيز بشكل مستمر على أساس W (MN) = 13٪ ، على الرغم من أن قوة وصلابة الفولاذ لم تتحسن كثيرًا ، فإنه يمكن أن يقلل من ترسيب الكربيدات في هيكل القسم السميك والكبير ، والذي يحتوي على نسبة كبيرة تأثير على تحسين المتانة. لذلك ، فإن إضافة الكمية المناسبة من الكروم إلى الفولاذ في نفس الوقت ، يمكن أن تؤدي زيادة محتوى المنجنيز أيضًا إلى تقليل التأثير الضار للكروم على تعزيز ترسيب الكربيد في حالة الصب. لذلك ، يزداد محتوى المنجنيز في الفولاذ إلى 17٪ 20٪.

- السيليكون (Si): السيليكون عبارة عن محتوى تقليدي ، له تأثير تقوية كبير للمحلول الصلب. إضافة 0.40٪ 0.80٪ سيليكون لإزالة الأكسدة وتحسين أداء عملية الصب. إذا تم زيادة محتوى السيليكون بشكل أكبر ، فسوف تتدهور صلابة الفولاذ.

- الكروم (Cr): إضافة 2.0٪ 3.0٪ كروم لتحسين قوة الخضوع ومقاومة التآكل للفولاذ. إذا كان محتوى الكروم مرتفعًا جدًا ، فسيتم تقليل صلابة الفولاذ وستتدهور خصائصه.

- الموليبدينوم (Mo): وجود كمية صغيرة من الكربيد في الفولاذ مفيد لتحسين مقاومة التآكل وقوة الخضوع. الغرض من إضافة 0.20٪ 0.50٪ موليبدينوم هو تحسين توزيع وتشكل الكربيد في الفولاذ وتحسين البنية الدقيقة وخصائص الفولاذ.

- الفوسفور والكبريت (P ، S): عناصر ضارة في الفولاذ ، تقلل الخواص الميكانيكية للمواد ، تزيد من ميل المسبوكات للتشقق في الصب والمعالجة الحرارية ، وتسبب ضررًا كبيرًا للفولاذ. لذلك ، يجب مراقبة w (P) 0.07٪ ، w (s) 0.05٪ بدقة.

لذا فإن التركيب الكيميائي لهذه المطارق في الآتي:

- ج 0.95٪ 1.25٪

- مينيسوتا 17٪ ~ 20٪

- كر 2٪ ~ 3٪

- مو 0.2٪ 0.5٪

- سي 0.4٪ 0.8٪

- ف ≤ 0.07٪

- S ≤ 0.05٪

تأثير عملية المعالجة الحرارية على الخواص الميكانيكية والبنية المجهرية

| الجدول 2 نتائج اختبار عملية المعالجة الحرارية | ||||||

| درجة حرارة التبريد | 1 ℃ | 1100 ℃ | 1150 ℃ | |||

| قيمة العينة | متوسط القيمة | قيمة العينة | متوسط القيمة | قيمة العينة | متوسط القيمة | |

| قوة الشد | 640 | 679 | 851 | 813 | 648 | 726 |

| 772 | 832 | 865 | ||||

| 625 | 755 | 665 | ||||

| صلابة التأثير | 39 | 65 | 166 | 176 | 122 | 116 |

| 46 | 175 | 93 | ||||

| 110 | 187 | 132 | ||||

| صلابة (hb) | 241 | 240 | 240 | 238 | 213 | 210 |

| 252 | 245 | 211 | ||||

| 227 | 230 | 205 | ||||

| الهيكل المعدني | أوستينيت + كربيد (درجة 4 أ) | أوستينيت + كربيد (درجة 4 أ-3 أ) | أوستينيت + كربيد (درجة 3 أ) | أوستينيت + كربيد (درجة 3 أ) | أوستينيت + كربيد (درجة 3 أ) | أوستينيت + كربيد (درجة 4 أ-3 أ) |

| أوستينيت + كربيد (درجة 4 أ) | أوستينيت + كربيد (درجة 3 أ) | أوستينيت + كربيد (درجة 4 أ) | ||||

| أوستينيت + كربيد (درجة 3 أ) | أوستينيت + كربيد (درجة 3 أ) | أوستينيت + كربيد (درجة 4 أ) | ||||

لقد صنعنا ثلاث مجموعات من العينات التجريبية لثلاث درجات حرارة مختلفة للمعالجة الحرارية لمقارنة

- كربيد مطرقة المنغنيز الفولاذية بعد معالجة تقوية الماء عند 1050 ℃ يذوب بشكل أقل في الأوستينيت ، مما ينتج عنه صلابة عالية ، وصلابة منخفضة التأثير ، وقوة شد ، مما يؤدي إلى كسر المطرقة بسبب عدم كفاية المتانة وقوة منخفضة

- بعد معالجة تشديد الماء 1150 ℃ ، فإن كمية الكربيدات الذائبة في الأوستينيت تكون أكثر بسبب درجة حرارة التبريد العالية ، مما يؤدي إلى صلابة منخفضة ، مما يقلل من مقاومة التآكل ويقصر من عمر الخدمة ؛

- تعتبر قوة وصلابة فولاذ المنغنيز المعالج عند درجة حرارة 1100 أفضل من تلك الموجودة في المجموعتين الأخريين ، مع صلابة أعلى وبنية مجهرية مثالية. التوزيع المعقول للكربيدات في مصفوفة الأوستينيت مفيد لتحسين مقاومة التآكل للمادة. في الوقت نفسه ، يمكنه الحفاظ على القوة والمتانة الجيدة وله خصائص ميكانيكية شاملة جيدة. يمكن أن تضمن أن المطرقة تعمل بأمان في ظل ظروف العمل السيئة.

بناءً على نتائج الاختبار ، نختار 1100 ℃ لتنفيذ معالجة تشديد المياه

النقاط الرئيسية للتحكم في عملية الإنتاج لمطرقة الصلب المنغنيز

يجب أن تكون المطارق التي يزيد وزنها عن 90 كجم آمنة وموثوقة في الاستخدام وتتميز بمقاومة جيدة للتآكل ، لذلك يجب التحكم في عملية الإنتاج بدقة.

الهف

هذه المادة مناسبة لفرن القوس الكهربائي وصهر فرن الحث بالتردد المتوسط ، يجب التحكم في التركيب الكيميائي بصرامة ، خاصةً يجب ألا يتجاوز محتوى P ، s المعيار. يجب أن تكون الخردة نظيفة وخالية من الصدأ. يجب تحميص شحنة الفرن والسبائك فوق 400 في المرحلة اللاحقة. يجب إجراء اختبار الانحناء على البارد قبل النقر. يجب التحكم بدقة في درجة حرارة التنصت عند 1 ~ 460 درجة مئوية.

صب

عملية الصب هي صب عمودي ، وسطح القالب مغطى بطبقة من أكسيد المغنيسيوم سريع الجفاف المعتمد على الكحول. من أجل صقل الحبوب وتحسين جودة السطح ، يجب التحكم بدقة في درجة حرارة الصب بين 1 درجة مئوية و 430 درجة مئوية.

المعالجة الحرارية

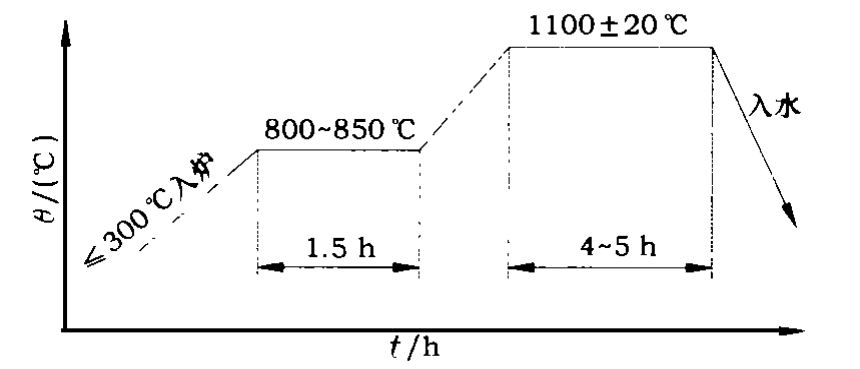

المعالجة الحرارية هي ضمان الحصول على أفضل أداء للمادة ، ويجب أن يتم الإنتاج بما يتفق بدقة مع العملية (انظر الشكل 1).

الشكل 1. 90kg المعالجة الحرارية مطرقة الصلب المنغنيز

فحص

يجب ألا تحتوي مطرقة المنغنيز الفولاذية على أي عيوب في الصب تؤثر على أدائها ، مثل تجويف الانكماش ، ومسامية الانكماش ، والشقوق الداخلية والخارجية ، وما إلى ذلك. يجب إجراء الفحص بالموجات فوق الصوتية واحدًا تلو الآخر قبل مغادرة المصنع.

مطرقة فولاذية منجنيز بواسطة Qiming Casting®

عندما يتعلق الأمر بمطارق المنغنيز الفولاذية ، فإن Qiming Casting قامت بتصنيع أجزاء التآكل هذه لمطحنة المطرقة ، والتقطيع ، وعملاء الأسمنت. جميع قطع غيار Qiming Casting مدعومة بنظام مراقبة الجودة ISO9001: 2015 ولا يتم شحنها إلا بعد تلبية معايير الجودة الصارمة الخاصة بنا. نحن ملتزمون بتلبية احتياجات قطع الغيار الخاصة بك بطريقة احترافية وفعالة. قسم دعم العملاء لدينا على استعداد لمساعدتك في عرض أسعار ، للتحقق من المخزون ، أو ببساطة الإجابة على سؤال تقني. تحدث إلى متخصص Qiming Casting اليوم حول احتياجاتك الخاصة!

[wpforms id = "3777 ″]

تحميل النشرة

تحميل النشرة قائمة المنتجات

قائمة المنتجات