Med den kraftiga utvecklingen av industrialiseringen av gruvor har olika typer av krossstationer tillämpats. Motsvarande krossar, transportörer och andra kompletta utrustningar har använts i stor utsträckning. Efterfrågan på relaterade tillbehör och reservdelar ökar också. Förklädesmatningsskålar / flygningar är de viktigaste slitdelarna för en förklädesmatare.

Vår kund, Ansteel Group Corporation, importera en uppsättning förklädesmatare från USA-tillverkaren. Varje år måste den importera ett stort antal förklädesmatningsdelar, som inkluderar kedjor och kokkärl. För att korta leveranstid för reservdelar och sänka inköpskostnaden. Ansteel vill att Qiming Casting ska tillverka dessa förklädesmatningsdelar åt honom. Som gjuteri av manganstål försöker vi tillverka dessa förklädesmatarpannor.

Grundläggande tekniska parametrar

- Vikt: 527kg

- Material: Mn13Mo

- Storlek: 2856 mm * 456 mm * 291 mm

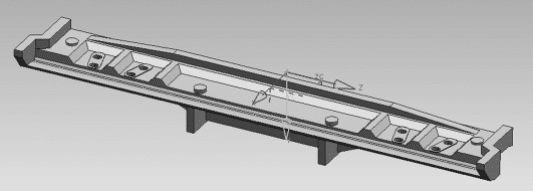

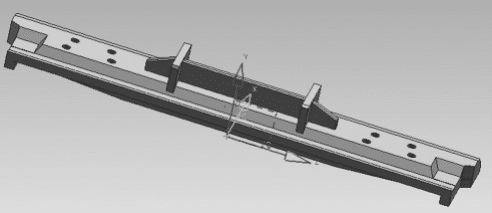

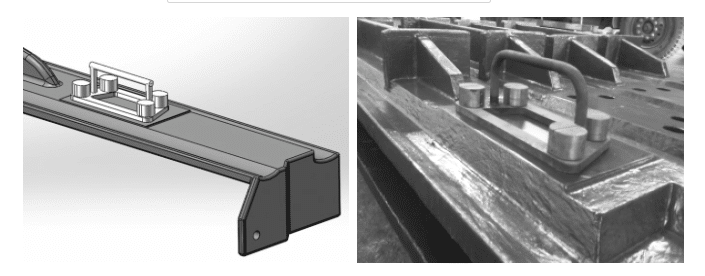

Förkläde Feeder Parts 3D Model

Gjutningsprocessdesign

1.1 Gjutningsprocess

För att säkerställa att det smälta stålet strömmar in i håligheten snabbt och smidigt är gjutningens inre grind platt, jämnt fördelad på gjutningens ena sida, och stigaren placeras i motsvarande grindposition för att säkerställa att slagggas i det smälta stålet släpps ut i tid, och samtidigt är det högre än stigaren. Luftventiler placeras på rotpositionen för att förhindra otillräcklig gjutning av gjutningen. Som visas i följande bild.

Förklädesmatningsdelar Gjutningsprocessdesign

1.2 Val av huvudparametrar

- Val av gjutningsskala. Genom att kombinera gjutningens strukturella egenskaper och egenskaperna hos högmanganstålmaterialet väljs gjutningsskalan till 2.7%, kombinerat med företagets faktiska produktionssituation, hartssand används för modellering och vid För att säkerställa noggrannheten och ytkvaliteten för gjutningen, förhindra att gjutningens yta och hörn fastnar. Sand, kromitsand appliceras på gjutningens yta och hörn, och magnesiapulverfärg borstas.

- Val av gjutningsvinkel. Eftersom gjutgodset används som ämnen är storlekskontrollen relativt strikt. För att undvika att skada ytan på sandformen när formen tas efter modellering bidrar den till produktion av gjutgods av hög kvalitet. Dragvinkeln är vald till 0 ° ~ + 3 °.

- Hälltemperatur. Under gjutningsprocessen är temperaturen för hög, stelningskrympningen är stor och gjutningarna är benägna att krymphål, krympningsporositet, grova korn och sandstickning; om temperaturen är för låg kan det vara lätt att orsaka otillräcklig hällning, kall isolering och undergjutning på grund av tunna väggar. Och andra brister. Därför är lämplig hälltemperatur att använda en något lägre temperatur under förutsättning att den smälta metallen fyller formhålan. Med hänsyn tagen till värmeförlusten under överföringen av smält stål och själva gjutningen, väljs hälltemperaturen till 1 410 ℃ ~ 1 440 ℃.

Mönsterförbättring

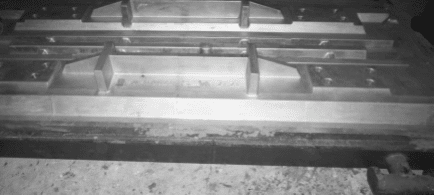

Med tanke på svårigheterna vid tillverkning av förklädesmatningsskålar används metallmönster istället för trämönster för att säkerställa noggrannheten och planheten hos nyckeldimensionerna för gjutningens längd, förhindra deformering av gjutningen orsakad av deformationen av modell från källan, och användningen av metallformar säkerställer ytkvaliteten på hela gjutningen.

Övre metallmönster

Dunmetallmönster

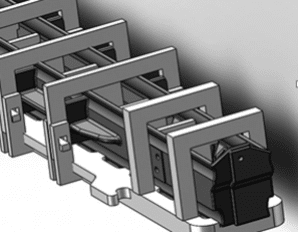

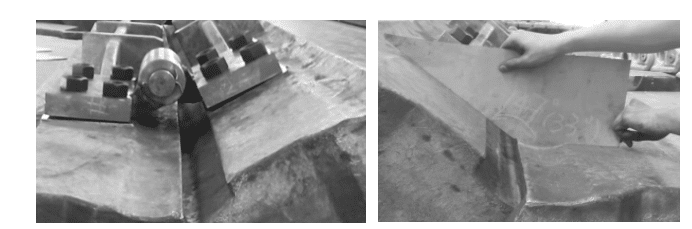

Verktygsdesign för värmebehandling

Med tanke på de strukturella egenskaperna hos förklädningsmatarskålarna som gjuter sig själv, är ett speciellt värmebehandlingsverktyg speciellt utformat för att förhindra deformationen efter vattenhärdningsbehandlingen. Som visas i figuren nedan är två gjutgods varandra för att bilda en kramform, och basfacktypen antas nedan. Stöd hela gjutningen och säkerställ gjutningens stabilitet under hela processen. Den övre delen antar klämfästningstypen och klämman placeras på lätt deformerade och svaga ställen för fästning. Det inre hålrummet blockeras av en lämplig baffel. Denna konstruktionsutformning kan inte bara säkerställa gjutningens övergripande stabilitet utan också säkerställa att kylvattnet kan svalna gjutgodset fullständigt under vattenhärdningsbehandlingen. Genom detta värmebehandlingsverktyg kan deformationsgraden av gjutningen efter värmebehandlingen uppfylla kundens krav och mängden deformation är inte mer än 0.35-100.

Verktygsdesign för värmebehandling

Utformning av monteringsverktyg och vinkelkontrollverktyg

Ett löstagbart inspektionsverktyg är utformat enligt storleken på de åtta hålen i kedjeskinnssektionen genom att kombinera den faktiska användningen av förklädesmatningsskålarna för att säkerställa en exakt inriktning av förklädesmatningsskålarna under användning. för att säkerställa att de 8 hålen i båda ändarna på förklädesmatningsplattorna är på plats. Inriktningen är korrekt under den första provinstallationen, och schemat för inspektionsverktyget visas i figuren.

Inspektionsverktyg inspektionshålavståndstest

Rotationen av matningsskålarna för förklädet kompletterar transportprocessen genom att vrida nålhålen mellan kedjeskenans länkar med drivhjulet nedan. När förklädningsmatningsskivorna roterar måste en viss vinkel (147 °) mellan de två delarna av drivhjulet bildas för att säkerställa rätt rotationsvinkel. Vinkelprovningsarmaturen är speciellt utformad enligt användningsförhållandena på plats. Vinkelprovningsarmaturen används för vinkelprovsexperimentet. Rotationsvinkeln uppfyller kraven på ritningen och når 147 °, vilket säkerställer att rotationsmatarskålarna normalt roterar i efterföljande.

Vinkelprovsexperimentprocess

Resultatet

Baserat på våra konstruktioner hade vi tillverkat bra förklädesmatningsdelar för Ansteel Group. Efter användning matchar Qiming Castings förklädesmatningsdelar originalreservdelarna. Inköpet kostade dock bara 70% av originaldelarna.

Hämta broschyr

Hämta broschyr Produkt Lista

Produkt Lista