Vår ryska kund vill att Qiming Casting ska tillverka en uppsättning (84 st) Mn13Mo1 förklädesmatningsflyg för att byta ut de gamla flygningarna. Förklädesmatningsflyg kallas också förklädesmatarpannor, som är de viktigaste slitbytesdelarna i förklädesmatare. Enkelt uttryckt är en förklädesmatare (även känd som en panmatare) en mekanisk typ av matare som används vid materialhantering för att överföra (mata) material till annan utrustning eller extrahera material (malm / sten) från lagringslager, soptunnor eller behållare med kontrollerad hastighet.

Grundläggande tekniska parametrar

- Vikt: 535kg

- Material: Mn13Mo1

- Längd: 2740mm

- Vikt: 456mm

- Höjd: 288mm

- Tjocklek: 30mm-55mm

- 8 obearbetade monteringshål på båda sidor

Gating System och Riser -teknik

Den enda delen av förklädesmatningsflyg som produceras den här gången väger 535 kg. För att säkerställa ett smidigt och snabbt flöde av smält stål i håligheten, enligt gjutningens material och strukturella egenskaper, använder gjutningens inre löpare en platt grind, som är koncentrerad på gjutningens ena sida. Den är uppdelad i fyra kanaler för att bilda ett öppet grindningssystem och införs sedan i gjuthålan. Och sätt upp en luftkanal på motsatt sida av löparen bort från stigaren för att förhindra att gjutningen otillräckligt hälls. Enligt den verkliga produktionssituationen observerades fyllningen av smält stål vara stabil och inga gjutfel som otillräcklig hällning och kalla barriärer hittades.

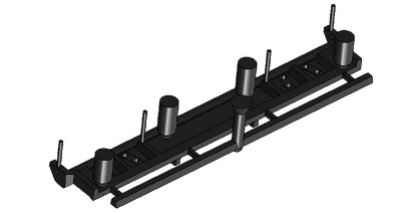

För att erhålla utmärkta gjutgods med tät struktur och inga defekter, särskilt för att undvika defekter i den grova strukturen under stigaren av manganstål, stärka gjutningens matningseffekt och minska svårigheten med efterföljande bearbetning av stigaren, med tanke på den totala gjutningens struktur och lokala egenskaper, placera stigaren Tiden är huvudsakligen koncentrerad till den plana heta delen av gjutningens avskiljningsyta, med hjälp av 4 speciella höjningar för uppvärmning och halsning, och grindsystemets layout visas i följande figur.

Förkläde matare flyg gating system

Vågkontroll

Gjutgods kräver dimensionstoleranser för att implementera CT8-standarder. Kombinera gjutningens egenskaper: kraven på längd och storlek är stränga, ingen överlängd tillåts och den undre baffeln bearbetas inte utan måste samordnas med värden, vilket gör gjutningens storlekskontroll svårare. Valet av skala är särskilt viktigt vid denna typ av gjutning. I kombination med företagets produktionsstatus och formmaterialets egenskaper väljs olika skalor för gjutningens längd, bredd, höjd och olika delar av gjutningen. Gjutningens längd är stor, skalan väljs inom intervallet 2.8% till 3.4%, bredd- och höjdskalan väljs inom intervallet 2.2% till 2.6% och gjutningsskalan där gjutningen hindrar krympning väljs inom intervallet 1.8% till 2.2%. Inom ramen är det dessutom, enligt den verkliga produktionssituationen, nödvändigt att ställa in processkorrektionsmängden i gjutningsdelen enligt gjutningens strukturella egenskaper för att kompensera problemen orsakade av felaktig skalkontroll.

Smält- och hällprocess

Gjutningsmaterialets stålkvalitet smälts i en elektrisk bågugn och ett alkaliskt ugnsfoder används. Syre som blåser vid det inledande steget för avkolning och senare legeringsbehandling utförs för att framställa smält stål med en tillfredsställande komposition. Se tabell 1 för den kemiska sammansättningen av dessa förklädesmatningsflyg. Genom att kombinera gjutgodsens egenskaper planeras gjutningarna att hällas med ett lågtemperaturgjutningsschema.

| Tabell 1: Kemisk sammansättning av förklädesmatarflygningar (%) | |||||||

| Material | C | Mn | Si | P | S | Cr | Mo |

| Mn13Mo1 | 0.91 | 12.84 | 0.48 | 0.046 | 0.005 | 0.41 | 0.89 |

Efter den senare tappningen bör den lämnas i skivan i tillräcklig tid och det smälta stålet bör hällas när temperaturen på det smälta stålet har sjunkit till en lämplig temperatur. För att göra det smälta stålet i stigaren överhettat efter gjutningen för att säkerställa att gjutningen har tillräckligt med smält stål för inmatning, ströms värmeisolerande täckmedel ovanför det smälta stålet i stigaren.

För att möta den faktiska produktionssituationen beslutades att anta en hällplan för att hälla flera bitar i en ugn. Under gjutningen bör hälltemperaturen regleras mellan 1 410 ℃ och 1 450 ℃, och den lägre hälltemperaturen bör regleras så långt som möjligt för att få gjutgods av god kvalitet.

Värmebehandlingsprocess och verktyg

Med tanke på det faktum att gjutgodsens leveranstillstånd levereras efter värmebehandling (vattenhärdningsbehandling) har värmebehandlingsprocessstyrningen av gjutgodset en extremt kritisk effekt på avböjningsdeformationen hos gjutgodset. När förklädesmatningsflygningarna värmebehandlas antar processen den typiska vattenhärdningsprocessen hos delar av manganstål. Värmebehandlingsprocessen placeras på ett speciellt vattenhärdningsbehandlingschassi, de viktigaste delarna i gjutgodset stöds smidigt och de lokala luckorna på fasaden bör anslutas med isoleringsmaterial för att minska gjutformens deformation så mycket som möjligt. som bilden visar.

Förkläde Matarflyg Värmebehandling

Resultatet

Genom analysen av egenskaperna och svårigheterna med gjutningstekniken för gjutgods för matning av förkläden antar produktionen tekniska åtgärder som mönsterplattmönster, isoleringssteg, hartssandgjutning, smältning av elektrisk bågugn och specialverktyg för värmebehandling, som löser problem med gjutning av flyg. De tekniska svårigheterna i produktionen har framgångsrikt producerat kvalificerade produkter som uppfyller kundernas krav. Genom att använda kunder kan sådana gjutgods ersätta importerade gjutgods. Resultaten visade att produktionsprocessen och processkontrollen inte bara minskade gjutfel, ökade den kvalificerade hastigheten för färdiga gjutgods och förbättrad produktkvalitet.

Hämta broschyr

Hämta broschyr Produkt Lista

Produkt Lista