Төмен легирленген болат шарикті диірменнің астарын жобалау

Допты диірменнің негізгі қызметі - диірменді қорғау және материалды ұнтақтау және ұсату үшін допты ойнау үшін астардың дөңес шыңын пайдалану. Сондықтан лайнердің негізгі істен шығу режимі кішігірім энергияның қайталанған әсерінен абразивті тозу болып табылады. Абразивті тозу жағдайында тозуға төзімділік бөлшектердің қызмет ету мерзіміне тікелей әсер етеді, сондықтан тозуға төзімділікті зерттеу де маңызды техникалық проблема болып табылады. Бұл жоба абразивті тозу жағдайында гильзаның істен шығуы үшін ұсынылған және мақсаты төмен легирленген болаттың тозуға төзімді материалының кешенді өнімділігін жақсарту.

Төмен легірленген болат Доп диірмені Материалды талдау

Тозуға төзімді төмен легирленген болаттан жасалған материалдар, әдетте, құрамында кремний, марганец, хром, молибден, никель және басқалары сияқты легірлеуші элементтерді қамтиды. Бұл легірлеуші элементтердің матрицалық құрылымға және материалдың беріктенуіне қатты әсер етуі мүмкін. материалдың тозуға төзімділігі жақсарады.

Көміртек: Көміртек - құйылған болаттың беріктігіне, қаттылығына, қаттылығына, беріктілігіне және тозуға төзімділігіне әсер ететін маңызды элемент. Егер көміртегі мөлшері тым көп болса, термиялық өңдеуден кейін пайда болған жоғары көміртекті мартенситтің қаттылығы жоғары, бірақ беріктігі төмен, термиялық өңдеу кезінде жарықтар оңай пайда болады; егер құрамында көміртегі мөлшері тым аз болса, құйманың қаттылығы мен қаттылығы нашар, ал тозуға төзімділігі нашар. Бұл материалда қаттылық пен қаттылықтың үйлесуін ескере отырып, екі түрлі көміртек құрамы (массалық үлесі, төменде бірдей) қабылданды, ол сәйкесінше 0.30% - 0.35% және 0.40% - 0.45% құрады. Екі көміртекті құрамның микроқұрылымға және төмен легирленген болаттың қасиеттеріне әсері зерттелді.

Хром: Хром - тозуға төзімді материалдардың негізгі элементтерінің бірі. Оның негізгі қызметі - болаттың қатаю қабілетін жақсарту, матрицаны ерітіндімен нығайту, болаттың тотығуға төзімділігін жақсарту және оның коррозияға төзімділігін арттыру. Хром мен темір үздіксіз қатты ерітінді түзеді және көміртегімен әр түрлі қосылыстар түзеді. Хромның күрделі карбиді болаттың қасиеттеріне, әсіресе тозуға төзімділіктің жақсаруына айтарлықтай әсер етеді. Cr және Fe FeCr металлургиялық қосылысын құрайды. Хром болаттың беріктенуін едәуір арттыра алады, бірақ сонымен бірге болаттың морт сынғыштығын жоғарылатады. Хром болаттың сынғыштығын жақсартады және болаттың мартенситтік нүктесін төмендетеді. Хромды таза темір мен болатқа қосқанда, оның беріктігі мен қаттылығын белгілі бір хром мөлшерінде жақсартуға болады. Хромның Микроқұрылымға және болат қасиеттеріне әсерін ескере отырып, хромның мөлшері 1.0% ~ 1.4% құрайды. Хромның микроқұрылымға және болат қасиеттеріне әсері тәжірибе арқылы байқалады.

Никель: Никель мен көміртек карбид түзбейді. Олар аустенитті қалыптастыру мен тұрақтандыруға арналған негізгі легірлеуші элементтер. Бұл жағынан рөл көміртегі мен азоттан кейінгі орында. Никель мен темір болаттың α фазасында және γ фазасында өзара ерігіштік түрінде болады, бұл оларды күшейтеді. Α фазасының түйіршіктерін нақтылау арқылы төмен температуралық қасиеттері, әсіресе болаттың беріктігі жақсарады. Никель болат құрамындағы элементтердің диффузиялық жылдамдығын және трансформация жылдамдығын төмендету арқылы болаттың беріктілігін жақсарта алады. Никель мөлшері жоғары болған кезде болат пен қорытпаның кейбір физикалық қасиеттерін айтарлықтай жақсартуға болады. Никельдің болаттың қаттылығына, пластикасына және басқа технологиялық қасиеттеріне әсері басқа қорытпа элементтеріне қарағанда аз болады. Сонымен қатар, никель сирек кездесетін элемент және маңызды стратегиялық материал болғандықтан, никель мөлшері жоғарыда аталған факторлардың негізінде 0.4% деңгейінде белгіленеді.

Молибден: Молибден тұйық фазалы аймақ элементіне жатады. Молибден қатты ерітінді фазасында және болаттағы карбид фазасында болады. Карбидті фазада Mo мөлшері аз болған кезде темір және көміртегі бар композициялық цементит түзеді; мазмұны жоғары болған кезде ол өзінің арнайы карбидін құрайды. Болаттағы молибденнің әсерін қаттылықты жақсарту, жылу беріктігін жақсарту, температураның сынғыштығын болдырмау, тұрақтылық пен күштілікті арттыру, қорытпаның кейбір орталарда коррозияға төзімділігін жақсарту және шұңқырлардың коррозияға бейімділігін болдырмау деп қорытындылауға болады. Молибден ферритке қатты ерітіндіні күшейтеді және карбидтердің тұрақтылығын жақсартады, сондықтан болаттың беріктігіне жақсы әсер етеді. Молибденнің болаттың темпераментті болуына әсері өте күрделі. Мо жалғыз қорытпа элементі ретінде болаттың температура сынғыштығын жоғарылатады, бірақ ол басқа элементтермен, мысалы, хром және марганецпен бірге болған кезде, молибден басқа элементтер тудыратын температура сынғыштығын төмендетеді немесе басады. Молибденнің әр түрлі құрамы болаттың қасиеттеріне әр түрлі әсер етуі мүмкін болғандықтан, біз тәжірибеде молибденнің құрамын 0.25% - 0.35% және 0.45% - 0.60% деп таңдауды жөн көрдік.

Марганец: Марганец жақсы тотықсыздандырғыш және күкіртсіздендірілген. Марганец пен темір қатты ерітінді құрайды, бұл болаттағы феррит пен аустениттің қаттылығы мен беріктігін жақсартады; сонымен бірге, бұл кейбір темір атомдарын алмастыру үшін цементитке енетін карбид түзуші элемент. Марганец перлитті тазарта алады және перлит болатының беріктігін жанама түрде трансформациялау температурасын төмендету арқылы жақсарта алады. Марганец AR1 температурасын және болаттың аустениттің ыдырау жылдамдығын айтарлықтай төмендетуі мүмкін. Марганец аз және орташа көміртекті перлитті болаттардың беріктігін арттыруға айтарлықтай әсер етеді. Алайда, легірлеуші элемент ретінде марганецтің кемшіліктері бар. Mn мөлшері жоғары болған кезде болаттың түйіршіктері іріленуге бейім және темпераменттің сезімталдығы жоғарылайды. Балқытудан, құюдан және соғудан кейін дұрыс салқындатылмағандықтан болаттан ақ дақтар шығару оңай. Марганецтің болаттың микроқұрылымы мен қасиеттеріне әсерін ескере отырып, марганецтің мөлшері 1.1% ~ 1.4% құрайды.

Кремний: Кремний - болаттың қарапайым элементтерінің бірі. Легирленген элемент ретінде болаттағы кремнийдің мөлшері 0.40% -дан кем болмауы керек. Кремний болатта карбиді түзбейді, бірақ қатты ерітінді түрінде ферритте немесе аустенитте болады. Ол болаттағы қатты ерітіндінің беріктігін жақсартады, ал оның салқын жұмыс кезінде деформацияның қатаю жылдамдығы өте күшті, тек фосфордан кейінгі орында, сонымен қатар болаттың беріктігі мен пластикасын белгілі бір дәрежеде төмендетеді. Егер кремнийдің мөлшері 3% -дан көп болса, болаттың икемділігі, беріктігі және созылғыштығы едәуір төмендейді. Кремний болаттың серпімділік шегін, шығыс шегін, шығым коэффициентін, қажуға беріктігін және қажу коэффициентін жақсарта алады. Кремний болатты күйдіру, қалыпқа келтіру және сөндіру температураларын арттыра алады, ферриттегі көміртектің диффузия жылдамдығын төмендетеді және болаттың шыңдалу тұрақтылығын арттырады. Кремнийдің болаттың қасиеттері мен микроқұрылымына әсерін ескере отырып, кремнийдің құрамы 1.1% ~ 1.4% құрайды.

Сирек жер: Сирек кездесетін жердің болаттағы екі негізгі қызметі бар, бірі тазарту, екіншісі легирлеу. Re құйылған микроқұрылымды жақсартуға, түйіршіктердің мөлшерін жақсартуға, балқытылған болатты тазартуға, металл емес қосындыларды өзгертуге, олардың морфологиясы мен таралуын жақсартуға, сондай-ақ микроқорытпада рөл атқара алады. Қаттылық пен құю қасиеттерін жақсарту (ыстық крекингке төзімділік пен сұйықтық), беріктігін жақсарту. Алайда, әдіс пен мөлшерді қосудың белгісіздігіне байланысты, егер сирек кездесетін жердің мөлшері тым көп болса, ол болаттың қасиеттеріне кері әсер етуі мүмкін. Сондықтан бұл материалдағы сирек жердің мөлшері 0.04% - 0.06% деп анықталады.

Бор: Бордың болаттағы көрнекті функциясы - болаттың беріктенуін аз мөлшерде борға көбейтуге болады (0.001%). Бор мөлшері 0.007% -дан көп болғанда, ол болаттың ыстықтай мортылуына әкеледі. Сондықтан осы материалдағы бор мөлшері 0.003% деп анықталады.

Эксперименттік материалдардың негізгі элементтері жоғарыда келтірілген талдау бойынша таңдалды. № 1 және # 2 үлгідегі көміртектің мөлшері 0.30% - 0.35%, ал молибденнің мөлшері 0.25% - 0.35%; № 3 және # 4 үлгідегі көміртектің мөлшері 0.40% - 0.45%, ал молибден 0.45% - 0.60% құрайды.

Төмен легирленген болат шарикті диірменнің лайнерлерін құю процесі

Бұл тәжірибеде балқытуда 50 кВт орташа жиілікті индукциялық пеш қолданылады. Пештің зарядының тотығуын азайту үшін балқытылған металды араластырудан мүмкіндігінше аулақ болу керек. Балқытудың кейінгі кезеңінде қоректендіру блогы үлкен болмауы керек және пештің аузына шашырамау үшін белгілі бір температураға дейін кептіру керек. Қоректену реті - болат, шойын → никель пластинасы, феррохром, ферромолибден → ферросиликон, ферромарганец → сирек кездесетін ферросиликон, және тотығу үшін алюминий қосу.

2-3 минут құрғақ араластырғаннан кейін қалыптайтын құмды сумен және әйнекпен 4-6 минут араластырды. Қалып жасалғаннан кейін қалып көмірқышқыл газын үрлеу арқылы қатайтылады (үрлеу қысымы 0.15-0.25 МПа, үрлеу уақыты 1-2 мин). Құю алдында құмды қалып пен қорытпа пеште алдын ала қыздырылып, құрғақ күйде сақталады. Алдын ала қыздыру температурасы шамамен 100 ℃.

Төмен легирленген болат шарлы фабриканың лайнерлері термиялық өңдеу

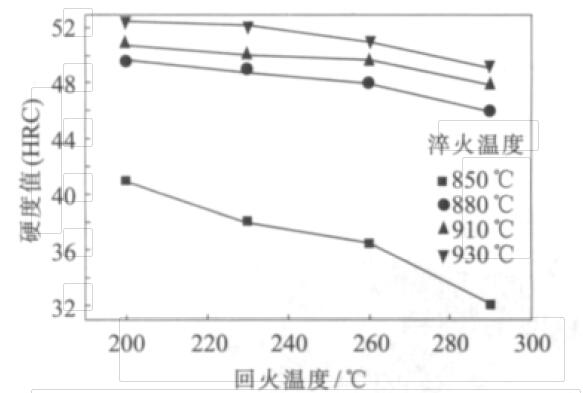

Құйылған материалдардың қасиеттері термиялық өңдеуден өткізілуі керек. Нақты жұмыс жағдайында жоғары қаттылығы, жоғары беріктігі және жақсы төзімділігі бар мартенсит құрылымын алу керек, және сөндіру мен шынықтырудың термиялық өңдеу процесі қабылданған. Төмен легирленген тозуға төзімді болаттың суытылмаған аустениті салыстырмалы түрде тұрақты, ал төмен температуралы аймақта майдың салқындату жылдамдығы суға қарағанда әлдеқайда аз, сондықтан май сөндіргіш үшін ең қолайлы орта болып табылады. Шынықтыру дегеніміз - сөндіруден туындаған қалдық кернеуді азайту немесе жою, материалдың икемділігі мен беріктігін жақсарту, оның сынғыштығын азайту және пластиканың, қаттылық пен қаттылықтың сәйкес тіркесімін алу. Сондықтан сөндіру температуралары 850, 880, 910 және 930 ℃ 1 сағ ішінде таңдалады. Шыңдау температурасы 200, 230, 260 және 290 ℃, ал ұстау уақыты 2 сағ.

Төмен легирленген болат шарлы фабриканың лайнерлері өнімділікті сынау

Үлгілердің қаттылығы hr-150 Рокуэлл қаттылығын сынауышпен өлшенді, ал микроқұрылым Olympus BH-2 металлографиялық микроскопымен бақыланды.

| Кесте.1 Құйылған сынамалардың қаттылығы (HRC) | ||||

| үлгі | Бірінші нүкте | Екінші нүкте | Үшінші нүкте | Орт. |

| #1 | 31 | 36 | 35 | 34 |

| #2 | 31 | 35.5 | 37 | 34.5 |

| #3 | 38 | 39 | 40 | 39 |

| #4 | 39 | 38.5 | 41 | 39.5 |

№1 және # 1 сынамаларының қаттылық мәндері бірдей болатындығын 2-кестеден көруге болады, бірақ көміртегі құрамының жоғарылауымен # 3 және # 4 үлгілерінің қаттылығы анық артады.

1-сурет. Әр түрлі термиялық өңдеу температурасында №1 үлгінің қаттылығы

1-суреттен көруге болады, әр сөндіру температурасының қисығында, температураның жоғарылауымен, №1 сынаманың қаттылық мәні негізінен төмендеу тенденциясын көрсетеді, бірақ төмендеу аралығы онша үлкен емес, ал төмендеу тенденциясы салыстырмалы түрде жұмсақ; төзімділік қисығы бойынша сөндіру температурасының жоғарылауымен мән азаяды, бірақ температура жоғарылаған сайын оның мәні өседі. Шыңдау температурасының жоғарылауымен мартенсит матрицасындағы көміртегі құрамы, легірлеуші элемент құрамы, дислокация тығыздығы және қосарланған сан азаяды, сондықтан күшейту мөлшері де азаяды, сондықтан қаттылық азаяды. Температураның жоғарылауымен матрицаны қайта кристалдандыру және карбидті нүктені іріту және сфероидтау. Карбидті сфероидтау дислокацияның сырғу қашықтығын қысқартып, сырғу қашықтығын қысқартып жіберетіндіктен, дислокация оларды кесіп тастай алмайды, сондықтан қаттылық өсу тенденциясын көрсетеді.

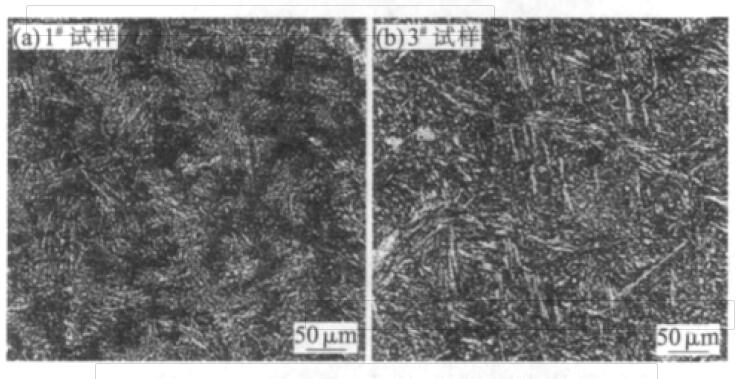

№ 2 және № 1 құйылған сынаманың микроқұрылымы

№2 және №1 үлгілердің микроқұрылымы перлит екені 3-суреттен көрінеді.

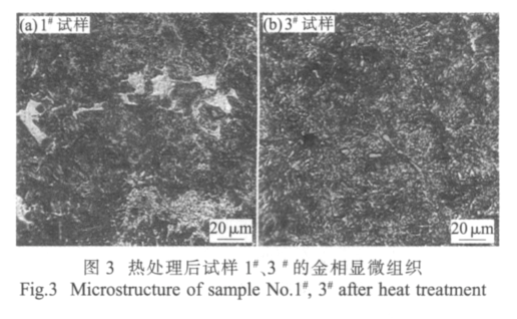

3 сурет. №1 және №3 үлгі термиялық өңдеуден кейінгі микроқұрылым

3-суретте үлгінің 910 ℃ сөндіруден және 230 at температурада шыңдалғаннан кейінгі металлографиялық құрылымы көрсетілген. Екі типтегі үлгілердің микроқұрылымы мен матрицасы латын мартенситі екенін көруге болады. Үлгінің микроқұрылымы біркелкі және түйіршіктің мөлшері жақсы.

| Таблица.2 Термиялық өңдеуден кейін экспериментті қолдану нәтижелері | |||||

| үлгі | Алдымен салмақ тастаңыз г / г | Салмақ жоғалту / г. | Орташа. Салмақ жоғалту / г. | Қаттылық (HRC) | Тозуға төзімділік |

| #1 | 0.04013 | 0.03705 | 0.03859 | 50 | 25.91345 |

| #2 | 0.03874 | 0.03615 | 0.03744 | 51.3 | 26.7094 |

| #3 | 0.03091 | 0.03461 | 0.03276 | 53.6 | 30.52503 |

| #4 | 0.03288 | 0.0245 | 0.02869 | 55.5 | 34.85535 |

2-кестеден қаттылықтың жоғарылауымен # 1 - # 4 сынамалардың тозуға төзімділігі өз кезегінде өсетіндігін көруге болады. Демек, материалдардың тозуы материалдардың қаттылығымен тікелей байланысты деген қорытынды жасауға болады. Қаттылық неғұрлым жоғары болса, салмақ жоғалту неғұрлым аз болса, соғұрлым материалдардың тозуға төзімділігі жоғарылайды. Сонымен қатар, матрицадағы дисперсті карбидтер материалдардың тозуға төзімділігіне ықпал етеді, бірақ аздаған карбидтер түскендіктен эффект қаттылыққа қарағанда аз болады.

нәтижелері

- Бұл жұмыста зерттелген төмен легирленген болат шарикті диірменнің лайнерлері жоғары беріктілікке және жоғары тұрақтылыққа ие.

- 850-930 at сөндіруден және 200-290 at температурада жібітуден кейін болаттың беріктігі, беріктігі және тозуға төзімділігі жоғары болатын мықты мартенситті мартенсит алынады.

- Қаттылық неғұрлым жоғары болса, салмақ жоғалту соғұрлым аз болса, соғұрлым тозуға төзімділік артады.

Автор туралы:

China Mill лайнерлерінің өндірушісі, Qiming Machinery - пайдалы қазбаларды өңдеу және карьерлерді қазу өндірісіне арналған диірмен лайнерлерін жобалау, жасау және жеткізу бойынша көшбасшы. Ол тұтынушыларға диірмендер үшін өнімділікті, жабдықтың қол жетімділігін және техникалық қызмет көрсету шығындарын арттыратын толық тозуға арналған лайнерлік шешімдер ұсынады. Бұл диірмен лайнерлері фрезерлеу процесінде болуы мүмкін әр түрлі элементтердің қышқылдық деңгейіне төзімділігі үшін тексеріледі. Сіздің станокта фрезерлеу ұзағырақ болса, шығындар аз болады және сіздің компанияңызға көп пайда немесе табыс келеді.

жүктеу Брошюра

жүктеу Брошюра Өнім тізімі

Өнім тізімі