なぜ合金鋼ハンマーを研究するのか?

ハンマーミル 鉱業、冶金、電力、建材、化学産業、その他の分野でさまざまな種類の原材料を粉砕するために広く使用されています。 ハンマーは機械の主要な研削部分であり、作業条件下で大きな速度と慣性力を持っています。 したがって、ハンマーの材質には破損を防ぐ十分な耐衝撃性だけでなく、優れた耐摩耗性も要求されます。

現在、中国で使用されているハンマーは中小型ハンマーが多く、一般に重さは10kg程度、大型のものは50~90kgで、材質は主に高マンガン鋼である。 水強化処理後の高マンガン鋼は、非常に高い靭性を持つオーステナイト組織となり、低硬度で高靭性の材料となります。 ただし、低衝撃条件下では加工硬化効果が乏しく寿命が短くなります。 欧米などの先進国では、廃車の粉砕に大型のハンマーミルが使用されています。 シュレッダーハンマーの重量は約200~500kgです。 一般に、大型部品のサイズが大きくなると、焼入性の確保が難しくなり、硬度の均一性の制御が難しくなり、衝撃靱性が大幅に低下します。 したがって、この超大型ハンマーの製造では、材料の選択とその製造プロセスの管理がより厳密になります。

これらの大きなハンマーミルやシュレッダーハンマーを鋳造するために、Qiming Casting は明らかに寿命を向上させる合金鋼ハンマーを研究しました。

250kg合金鋼ハンマー製作実験

物質解析

合金組成の設計では、合金の性能要件を満たすことを十分に考慮する必要があります。 設計原則は、十分な焼入性と高い硬度と靭性を確保することです。

- 炭素元素。 炭素は、低合金および中合金の耐摩耗鋼の微細構造と性能に影響を与える重要な元素です。 炭素の量が異なると、硬度と靱性の間で異なる適合関係が得られます。 低炭素合金は靭性が高く硬度が低く、高炭素合金は硬度が高く靭性が不十分です。 カーボンアロイは硬度が高く、靭性が優れています。 衝撃力の大きい重量物や大型の耐摩耗部品の使用条件に対応し、より高い靭性を得るために、炭素元素の範囲は0.2〜0.3%の範囲に選定されています。

- シリコン要素。 Siは主に鋼中で固溶強化の役割を果たすが、多すぎると鋼の脆性を増大させるため、その含有量は0.2〜0.4%とする。

- マンガン元素。 鋼中のマンガンは、一方では固溶強化の役割を果たし、鋼の強度と硬度を向上させ、他方では鋼の焼入れ性を向上させますが、マンガンが多すぎると残留オーステナイトの量が増加するため、マンガン含有量は1.0~2.0%と定められています。

- クロム元素。 Cr は、低合金耐摩耗性鋳鋼において主導的な役割を果たします。 Cr はオーステナイトに部分的に溶解して、靭性を低下させることなくマトリックスを強化し、オーステナイトの変態を遅らせ、鋼の焼入性を高めます。 クロム、マンガン、シリコンを適切に組み合わせると、焼入性が大幅に向上します。 Crは耐焼戻し性に優れ、厚肉端面の性能を均一にすることができます。 したがって、その含有量は1.5〜2.0%です。

- モリブデン元素。 鋼中のモリブデンは、鋳放し組織を効果的に微細化し、断面の均一性を改善し、焼き戻し脆性の発生を防止し、鋼の焼き戻し安定性を改善し、衝撃靱性を改善し、鋼の焼入れ性を大幅に高め、鋼の強度を高めることができるため、その含有量は0.1〜0.3%です。

- ニッケル元素。 ニッケルは、オーステナイトを形成して安定化させる主要な合金元素です。 Niを一定量添加すると焼入れ性が向上し、室温で少量の残留オーステナイトを組織に保持させて靭性を向上させることができます。 含有量は0.1~0.3%です。

- 銅の要素。 銅は炭化物を形成せず、固溶体の状態でマトリックスに存在するため、鋼の靭性を向上させることができます。 さらに、CuにはNiと同様の機能があり、焼入れ性や母材の電極電位を向上させ、鋼の耐食性を向上させることができます。 これは、湿式研削条件下で作業する耐摩耗性の部品にとって特に重要です。 合金鋼中のCuの添加量は0.8〜1.00%です。

- 微量元素。 低合金耐摩耗鋼に微量元素を添加することは、その性能を向上させる最も効果的な方法の XNUMX つです。 鋳放し組織を微細化し、粒界を浄化し、炭化物や介在物の形態と分布を改善し、十分な靭性を維持する低合金耐摩耗鋼を製造することができます。

- 硫黄とリンの元素。 硫黄とリンはどちらも有害な元素であり、鋼中に粒界介在物を容易に形成し、鋼の脆性を増大させ、鋳造および熱処理中に鋳物の割れ傾向を増大させます。 したがって、P、Sともに0.04%未満とする必要がある。

したがって、合金鋼の化学組成は次の表のようになります。

| 合金鋼ハンマーの化学成分 (%) | ||||||||||

| 素子 | C | Si | Mn | Cr | Mo | Ni | Cu | ヴ、レ | P | S |

| コンテンツ | 0.2-0.3 | 0.2-0.4 | 1.0-2.0 | 1.5-2.0 | 0.1-0.3 | 0.1-0.3 | 0.8-1.0 | トレース | <0.04 | <0.04 |

生産工程

250kg合金鋼ハンマーの製造工程には、溶解工程、鋳造工程、熱処理工程、性能試験が含まれます。

溶解プロセス

合金鋼を1t中間周波誘導炉で精錬し、スクラップ鋼、銑鉄、低炭素フェロクロム、フェロマンガン、フェロモリブデン、電解ニッケル、希土類合金などを原料として合金を作製しました。 溶解後、炉の前で化学分析のためにサンプルが採取され、分析結果に応じて合金が追加されます。 組成と温度が炉の要件に達すると、アルミニウムが挿入され、脱酸されます。 タッピングプロセス中に、改質のために希土類のTiとVが添加されます。

鋳造工程

成型プロセスは砂型鋳造を採用。 炉から溶けた鋼が出てきたら取鍋の中で静置し、温度が1450℃まで下がったら注湯を開始します。 溶鋼を砂型に素早く充填するには、より大きなゲート システム (通常の炭素鋼よりも 20% 大きい) を使用する必要があります。 ライザーに冷鉄を適合させた逐次凝固法を採用し、ライザーには外部加熱方式を採用して、ライザーの供給時間と供給能力を向上させ、緻密な鋳放し組織を取得します。 注湯大型合金鋼ハンマーの大きさは700mm×400mm×120mm、250個の重量はXNUMXkgです。 鋳物を洗浄した後、高温で焼鈍し、その後注湯ライザーを切断します。

熱処理

焼入れ+焼き戻しの熱処理工程を採用しており、取付穴の焼割れを防止するため部分焼入れを採用しております。 鋳物の加熱には箱型抵抗炉を使用し、オーステナイト化温度は摂氏(900±10)度、保温時間は5時間です。 特殊な水ガラス急冷液を使用しており、水と油の間の冷却速度を実現します。 これは焼割れや焼入変形の防止に非常に有利であり、低コスト、安全性、実用性を兼ね備えた焼入れ媒体です。 焼入れ後、低温焼戻し処理を行い、焼戻し温度は(230±10)℃、保温時間は6時間です。

性能テスト

- 靭性測定。 国家規格 GB/T 22951994 の規定に従って、衝撃サンプルには標準のシャルピー U ノッチが付いています。 振り子式衝撃靱性試験機JB5でサンプル破断の衝撃エネルギーを測定し、マイクロメーターでサンプルの衝撃破断の大きさを測定します。

- 硬度測定。 HR6150D ロックウェル硬度計は、国家標準 GB/T 23071991 に従ってサンプルのロックウェル硬度を測定するために使用されます。サンプルの硬度を試験するために、10 mm*10 mm*120 mm のサンプルの硬度値が採取されました。放電加工による長さ方向の端から端まで10mm間隔で測定します。

- ストレッチ測定。 国家規格 GB/T 22881987「金属引張試験」によれば、5 t の引張試験機が使用され、ゲージ長は 30 mm、通常の標準引張速度は 0.1 mm/s です。

実験結果と分析

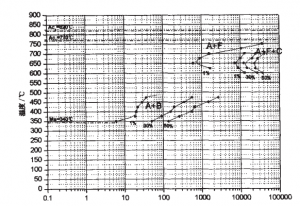

1.合金鋼のTTT曲線

合金鋼の TTT 曲線は次の図です。

合金鋼のTTT曲線

TTT 曲線から:

- 高温フェライト、パーライト、中温ベイナイトの変態曲線の間には明確なベイエリアがあります。 パーライト変態を引き起こすC曲線とベイナイト変態のC曲線は互いに分離されており、500つの「ノーズ」タイプに属する独立したC曲線の外観を示し、ベイナイト領域はS曲線に近くなります。 。 この鋼には炭化物形成元素であるCr、Moなどが含まれているため、加熱するとこれらの元素がオーステナイトに固溶し、過冷却オーステナイトの分解を遅らせ、分解速度を低下させることができます。 同時に、それらは過冷却オーステナイトの分解温度にも影響します。 Cr、Mo等はパーライト変態域を高温に移動させ、ベイナイト変態温度を低下させます。 このように、パーライトとベイナイトの変態曲線はTTT曲線になります。 分離すると、中央部に600℃からXNUMX℃の過冷却オーステナイト準安定領域が存在します。

- この鋼のノーズ先端温度は約650℃、フェライト変態温度帯は625℃~750℃、パーライト変態温度帯は600℃~700℃、ベイナイト変態温度帯は350℃~500℃である。

- 高温遷移領域の650℃の先端では、最も早いフェライト析出時間は612秒であり、パーライトの最も短い潜伏期間は7秒であり、270秒でパーライトの変態量は22秒に達する。 %; 860 秒では、ベイナイトへの変態の潜伏期間は約 50 秒です。 400℃でマルテンサイト変態が起こります。 この鋼は焼入性が良好であることがわかります。

2.機械的性質

試作した合金鋼ハンマー本体からサンプルを採取し、長さ10mm×10mm×120mmのサンプルを外側から内側に線切りで切り出し、表面から中心部までの硬度を測定する。 1#、2#はハンマー本体部から、3#は取付穴から採取します。 硬さの測定結果を表に示します。

| 合金鋼ハンマーの硬さ | |||||||

| サンプル | 表面からの距離/mm | 平均 | 合計平均 | ||||

| 5 | 15 | 25 | 35 | 45 | |||

| 1# | 52 | 54.5 | 54.3 | 50 | 52 | 52.6 | 48.5 |

| 2# | 54 | 48.2 | 47.3 | 48.5 | 46.2 | 48.8 | |

| 3# | 46 | 43.5 | 43.5 | 44.4 | 42.5 | 44 | |

硬度表から次のことがわかります。

ハンマー本体部(1#)の硬度HRCは48.8より高く、取付穴部(3#)の硬度は相対的に低い。 ハンマー本体が主な作動部分です。 ハンマー本体の硬度が高いため、高い耐摩耗性が保証されます。 取付穴の硬度が低いため、高い靱性が得られます。 これにより、さまざまな部品のさまざまな性能要件が満たされます。 単一のサンプルを見ると、一般に表面硬度が中心硬度よりも高く、硬度の変動幅はそれほど大きくないことがわかります。

| 合金鋼ハンマーの機械的性質 | |||

| アイテム価格 | 1# | 2# | 3# |

| 衝撃靱性/J*cm² | 40.13 | 46.9 | 58.58 |

| 引張強さ/MPa | 1548 | 1369 | 1350 |

| 伸び% | 8 | 6.67 | 7 |

| 収縮率% | 3.88 | 15 | 7.09 |

サンプルの衝撃靱性、引張強さ、伸びのデータを上の表に示します。 表から、シャルピー試験片のないハンマー U 字型の衝撃靱性が 40 J/cm58.58 を超え、取り付け穴の靱性が 6.6 J/cm1360 で最も高いことがわかります。 遮断された試験片の伸びはすべて >20%、引張強度はすべて 40 MPa 以上です。 そのプラスチック靱性はより優れており、通常の低合金鋼の衝撃靱性 (XNUMX ~ XNUMX J/cmXNUMX) よりも優れています。 一般に硬度が高くなると靱性は低下します。 上記の実験結果から、この法則は基本的に一致していることがわかります。

摩耗試験

この合金鋼の耐摩耗性を調べるために、MLD-10動荷重摩耗試験機で摩耗試験を実施しました。 この試験の衝撃摩耗サンプルは 10 mm*10 mm*25 mm の直方体サンプルとし、サンプルを三体研磨摩耗システムに配置し、 マンガン鋼ハンマー 比較サンプルとして同一条件で摩耗試験を実施。

- 衝撃エネルギーは0.2kg/m

- 衝撃時間は1時間

- 打撃回数は100回/分

- 使用する珪砂の粒径は8~10メッシュ、流量は120kg/hです。

摩耗試験の結果に対するサンプルの元の状態の影響を排除するために、試験前にサンプルを 1 分間予備研磨し、アセトンで洗浄し、乾燥後に重量を測定します。 その後、正式に 100 時間着用し、洗浄し、乾燥させ、重量を測定します。 着用前と着用後 品質の違いは絶対的な着用量です。 摩耗試験は2回繰り返した。 DT-2 精密天秤で重量を量り、XNUMX 回の重量減少の平均を取ります。 結果を以下の表に示します。

| 摩耗試験の結果 | |||||

| サンプルアイテム | 初めての着用 | XNUMX回目の着用 | 平均的な体重減少 | 耐久性 | 相対摩耗係数 |

| Mn13 | 0.48063 | 0.40724 | 0.44394 | 2.25256 | 1.0 |

| 1# | 0.32879 | 0.24499 | 0.28689 | 3.48566 | 1.55 |

| 2# | 0.30906 | 0.34610 | 0.32758 | 3.05269 | 1.36 |

| 3# | 0.46364 | 0.32143 | 0.39254 | 2.54751 | 1.13 |

表から、同じ摩耗条件下で、合金鋼ハンマーの作動部の耐摩耗性は、通常の高マンガン鋼ハンマーに比べて1.55倍以上増加していることがわかります。

高マンガン鋼は、高衝撃荷重下で広く使用されています。 優れた耐摩耗性は、オーステナイト組織による強い加工硬化と優れた靭性によるものです。 この試験において耐摩耗性が劣るのは、主に試験衝撃エネルギーが小さいことと、加工硬化効果が小さいことが原因です。

鋼の場合、基地組織の耐摩耗性への影響は、フェライト、パーライト、ベイナイト、マルテンサイトの順に増加します。 マルテンサイトは最も硬度が高いため、耐摩耗性が最も高いのはマルテンサイトおよび焼戻しマルテンサイトに属します。 しかし、硬度が同じであれば、等温変態の低いベイナイトの方が焼き戻しマルテンサイトよりもはるかに優れています。 1# サンプルのマトリックス構造は大部分がマルテンサイトであり、硬度が高く、耐摩耗性が優れています。

合金鋼ハンマーの耐摩耗性は、位置が異なると明らかに異なります。 これは、材料が衝撃摩耗にさらされる場合、摩耗率は 3 つの部分で構成されます。1 つは切削機構によって引き起こされる摩耗であり、主に材料の硬度に依存します。 XNUMX つは疲労メカニズムによって引き起こされる摩耗で、材料の靭性を反映しています。 したがって、衝撃摩耗は材料の硬度と靭性に関係します。 XNUMX# サンプルは靭性が最も高いですが、硬度が大幅に低下するため、耐摩耗性が低下します。 XNUMX# サンプルは最高の硬度、中程度の靭性、最高の総合性能、最高の耐摩耗性を備えています。 つまり、衝撃摩耗条件下で鋼の高い耐摩耗性を得るには、高硬度と高靱性を良好に組み合わせる必要があります。

Qiming Castingによる合金鋼ハンマー

Qiming Casting はシュレッダー ハンマーとクラッシャー ハンマーの鋳造工場です。 すべての Qiming 鋳造交換部品は ISO9001:2015 品質管理システムによって裏付けられており、当社の厳格な品質基準を満たした後にのみ出荷されます。 当社は、専門的かつ効率的な方法でお客様の交換部品のニーズにお応えすることに尽力しています。 当社のカスタマー サポート部門は、見積もり、在庫の確認、または技術的な質問への回答をいつでもお手伝いいたします。 あなたの具体的なニーズについて今すぐ Qiming Casting の専門家にご相談ください。

[wpforms id =” 3777”]

パンフレットをダウンロード

パンフレットをダウンロード 商品リスト

商品リスト