Venäjä-asiakkaamme haluaa, että Qiming Casting valmistaa sarjaa (84 kpl) Mn13Mo1-esiliina-syöttölentoja vanhojen lentojen vaihtamiseksi. Esiliinan syöttölaitteita kutsutaan myös esiliinan syöttöastiat, jotka ovat tärkeimmät kulumisenvaihto-osat esiliina syöttölaite. Yksinkertaisesti sanottuna esiliinan syöttölaite (tunnetaan myös nimellä pannun syöttölaite) on mekaaninen syöttölaite, jota käytetään materiaalinkäsittelytoiminnoissa materiaalin (syöttö) siirtämiseen muihin laitteisiin tai materiaalin (malmin / kiven) poistamiseen varastovarastoista, astioista tai suppilot hallitulla nopeudella.

Perustekniset parametrit

- Paino: 535kg

- Materiaali: Mn13Mo1

- Pituus: 2740mm

- Paino: 456mm

- Korkeus: 288mm

- Paksuus: 30mm-55mm

- 8 koneistamatonta asennusreikää molemmin puolin

Gating-järjestelmä ja Riser-tekniikka

Tällä kertaa tuotettu yksi kappale esiliinan syöttölaitteita painaa 535 kg. Sulatetun teräksen sujuvan ja nopean virtauksen varmistamiseksi onteloon valun materiaalin ja rakenteellisten ominaisuuksien mukaan valun sisempi juoksija käyttää tasaista porttia, joka on keskitetty valun toiselle puolelle. 4 kanavaan avoimen porttijärjestelmän muodostamiseksi ja viedään sitten valuonteloon. Ja asenna ilmakanava juoksijan vastakkaiselle puolelle pois nousuputkesta estääkseen valun riittävän kaatamisen. Todellisen tuotantotilanteen mukaan sulan teräksen täyttymisen havaittiin olevan vakaa eikä valuvikoja, kuten riittämättömiä kaatamis- ja kylmäesteitä, ei havaittu.

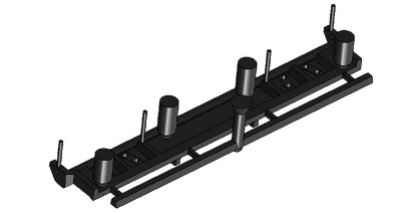

Erinomaisen, tiheän rakenteen ja virheettömien valukappaleiden saamiseksi, erityisesti mangaaniteräksen nousuputken alla olevan karkean rakenteen virheiden välttämiseksi, vahvistetaan valun syöttövaikutusta ja vähennetään nousuputken jälkikäsittelyn vaikeuksia ottaen huomioon valun rakenne ja paikalliset ominaisuudet, aseta nousuputki. Aika keskitetään pääasiassa valun jakopinnan tasaiselle kuumalle osalle käyttäen 4 erityistä nousuputkea lämmitykseen ja kaulukseen, ja portitusjärjestelmän asettelu on esitetty seuraavassa kuva.

Esiliinan syöttölaitteiden porttijärjestelmä

Skaalan hallinta

Valut edellyttävät mittatoleransseja CT8-standardien toteuttamiseksi. Valun ominaisuuksien yhdistäminen: Pituuden ja koon säätövaatimukset ovat tiukat, ylipituutta ei sallita ja alempaa ohjauslevyä ei käsitellä, vaan se on sovitettava yhteen isännän kanssa, mikä vaikeuttaa valun koon hallintaa. Mittakaavan valinta on erityisen tärkeää tämän tyyppisessä valussa. Yhdessä yrityksen tuotantotilan ja muovimateriaalin ominaisuuksien kanssa valitaan eri asteikot valun pituuden, leveyden, korkeuden ja valun eri osien asteikolle. Valun pituus on suuri, asteikko valitaan välillä 2.8% - 3.4%, leveys- ja korkeusasteikko valitaan välillä 2.2% - 2.6% ja valun asteikko, jossa valu estää kutistumista valitaan välillä 1.8% - 2.2%. Laajuudessa on lisäksi asetettava valukappaleen prosessikorjaussumma todellisen tuotantotilanteen mukaan valun rakenteellisten ominaisuuksien mukaan korvaamaan väärän mittakaavan hallinnan aiheuttamat ongelmat.

Sulamis- ja kaatoprosessi

Valumateriaalin teräslaji sulatetaan valokaariuunissa ja käytetään alkalista uunivuorausta. Happipuhallus alkuvaiheessa hiilen poistamiseksi ja myöhemmin seostuskäsittely suoritetaan tyydyttävän koostumuksen omaavan sulan teräksen tuottamiseksi. Katso taulukko 1 näiden esiliinan syöttölentojen kemiallisesta koostumuksesta. Yhdistämällä valujen ominaisuudet valukappaleet suunnitellaan kaadettavaksi matalalämpötilassa pikavaluvalla järjestelmällä.

| Taulukko 1: Esiliinan syöttölaitteiden kemiallinen koostumus (%) | |||||||

| Materiaali | C | Mn | Si | P | S | Cr | Mo |

| Mn13Mo1 | 0.91 | 12.84 | 0.48 | 0.046 | 0.005 | 0.41 | 0.89 |

Myöhemmän napautuksen jälkeen se on jätettävä kauhaan riittävän pitkäksi ajaksi ja sula teräs kaadetaan, kun sulan teräksen lämpötila on laskenut sopivaan lämpötilaan. Kaatamisen jälkeen nousuputkessa olevan sulan teräksen ylikuumenemisen takaamiseksi sen varmistamiseksi, että valukappaleessa on riittävästi sulaa terästä syöttöä varten, nousuputkessa olevan sulan teräksen päälle ripotellaan lämpöeristettä peittävää ainetta.

Todellisen tuotantotilanteen täyttämiseksi päätettiin hyväksyä kaatamissuunnitelma useiden kappaleiden kaatamisesta yhteen uuniin. Kaatamisen aikana kaatamislämpötilaa tulisi säätää välillä 1 410 ℃ ja 1 450 ℃, ja alempaa kaatamislämpötilaa tulisi säätää niin pitkälle kuin mahdollista laadukkaiden valukappaleiden saamiseksi.

Lämpökäsittelyprosessi ja työkalut

Kun otetaan huomioon se tosiasia, että valukappaleiden toimitustila toimitetaan lämpökäsittelyn (vedenkestävyyskäsittely) jälkeen, valukappaleiden lämpökäsittelyprosessin ohjauksella on erittäin kriittinen vaikutus valukappaleiden taipuma-muodonmuutokseen. Kun esiliinan syöttölaitteet lämpökäsitellään, prosessi omaksuu tyypillisen mangaaniteräksen vesikovetusprosessin. Lämpökäsittelyprosessi asetetaan erityiseen vedenkestävään käsittelyalustaan, valukappaleiden tärkeimmät osat tuetaan sujuvasti ja julkisivun paikalliset aukot tulisi sulkea eristemateriaaleilla, jotta valukappaleiden muodonmuutos vähenisi mahdollisimman paljon. kuten kuvasta näkyy.

Esiliinan syöttölaitteiden lämpökäsittely

Tulokset

Analysoimalla esiliinan syöttöastian valukappaleiden valutekniikan ominaisuuksia ja vaikeuksia tuotannossa toteutetaan teknisiä toimenpiteitä, kuten kuviolevykuvio, eristysnousu, hartsihiekkamuovaus, valokaariuunin sulatus ja erityinen lämpökäsittelytyökalu, joka ratkaisee lentojen valu ongelma. Tuotannon tekniset vaikeudet ovat tuottaneet päteviä tuotteita, jotka täyttävät asiakkaiden vaatimukset. Asiakkaiden avulla tällaiset valukappaleet voivat korvata tuodut valukappaleet. Tulokset osoittivat, että tuotantoprosessi ja prosessin hallinta eivät vain vähentäneet valuvikoja, vaan lisäsivät valmiiden valujen hyväksyttyä määrää ja parantivat tuotteiden laatua.

Lataa esite

Lataa esite Tuote List

Tuote List