¿Por qué investigar martillos de acero aleado?

Molinos de martillos son ampliamente utilizados en minería, metalurgia, energía eléctrica, materiales de construcción, industrias químicas y otros sectores para triturar diversos tipos de materias primas. El martillo es la parte principal de trituración de la máquina y tiene una gran velocidad y fuerza de inercia en condiciones de trabajo. Por lo tanto, el material requerido para fabricar el martillo no solo debe tener suficiente resistencia al impacto para evitar roturas, sino que también debe tener una excelente resistencia al desgaste.

En la actualidad, la mayoría de los martillos que se utilizan en China son pequeños y medianos, generalmente pesan alrededor de 10 kg, y los más grandes pesan entre 50-90 kg, y el material es mayoritariamente acero con alto contenido de manganeso. Después del tratamiento de endurecimiento por agua, el acero con alto contenido de manganeso tiene una estructura austenítica con muy alta tenacidad, que es un material de baja dureza y alta tenacidad. Sin embargo, en condiciones de bajo impacto, el efecto de endurecimiento por trabajo es pobre y la vida útil es corta. En países desarrollados como Europa y Estados Unidos, se utilizan grandes molinos de martillos para triturar automóviles desguazados. El peso de un martillo triturador es de unos 200-500 kg. Generalmente, a medida que aumenta el tamaño de las piezas grandes, la templabilidad es más difícil de garantizar, más difícil es controlar la uniformidad de la dureza y la tenacidad al impacto disminuirá significativamente. Por lo tanto, la elección del material y el control de su proceso de producción será más estricto en la producción de este martillo supergrande.

Para fundir esos grandes molinos de martillos o martillos trituradores, Qiming Casting ha investigado martillos de acero aleado, que obviamente mejoran la vida útil.

Experimento de fabricación de martillos de acero de aleación de 250 kg

Análisis de Material

El diseño de la composición de la aleación debe considerar completamente el cumplimiento de los requisitos de rendimiento de la aleación. El principio de diseño es garantizar una templabilidad suficiente y una alta dureza y tenacidad.

- Elemento de carbono. El carbono es un elemento clave que afecta la microestructura y el rendimiento de los aceros resistentes al desgaste de baja y media aleación. Diferentes cantidades de carbono pueden obtener diferentes relaciones de coincidencia entre dureza y tenacidad. Las aleaciones con bajo contenido de carbono tienen mayor tenacidad y baja dureza, y las aleaciones con alto contenido de carbono tienen alta dureza y tenacidad insuficiente. Las aleaciones de carbono tienen mayor dureza y buena tenacidad. Con el fin de obtener una mayor tenacidad para cumplir con las condiciones de uso de piezas pesadas y grandes resistentes al desgaste con mayor fuerza de impacto, la gama de elementos de carbono se selecciona de 0.2 a 0.3%.

- Elemento de silicio. El silicio juega un papel principalmente en el fortalecimiento de la solución sólida en el acero, pero un Si demasiado alto aumentará la fragilidad del acero, por lo que su contenido es de 0.2 a 0.4%.

- Elemento manganeso. Por un lado, el manganeso en el acero juega un papel en el fortalecimiento de la solución sólida, mejorando la resistencia y dureza del acero y, por otro lado, mejorando la templabilidad del acero, pero un manganeso demasiado alto aumentará la cantidad de austenita retenida, por lo que el Se determina que el contenido de manganeso es del 1.0 al 2.0%.

- Elemento cromo. Cr juega un papel principal en el acero fundido de baja aleación resistente al desgaste. El Cr se puede disolver parcialmente en austenita para fortalecer la matriz sin reducir la tenacidad, retrasar la transformación de la austenita y aumentar la templabilidad del acero. Una combinación razonable de cromo, manganeso y silicio puede mejorar enormemente la templabilidad. Cr tiene una mayor resistencia al revenido y puede hacer que el rendimiento de la cara del extremo grueso sea uniforme. Entonces su contenido es de 1.5 a 2.0%.

- Elemento molibdeno. El molibdeno en el acero puede refinar eficazmente la estructura fundida, mejorar la uniformidad de la sección, prevenir la aparición de fragilidad por temple, mejorar la estabilidad de templado del acero, mejorar la tenacidad al impacto, aumentar significativamente la templabilidad del acero y aumentar la resistencia del acero, por lo que tiene un contenido de 0.1 a 0.3%.

- Elemento de níquel. El níquel es el principal elemento de aleación que forma y estabiliza la austenita. Agregar una cierta cantidad de Ni puede mejorar la templabilidad y hacer que la estructura retenga una pequeña cantidad de austenita retenida a temperatura ambiente para mejorar su tenacidad. Tiene un contenido de 0.1 a 0.3%.

- Elemento de cobre. El cobre no forma carburos y existe en la matriz en un estado de solución sólida, lo que puede mejorar la tenacidad del acero. Además, el Cu también tiene una función similar a la del Ni, que puede mejorar la templabilidad y el potencial del electrodo del sustrato y aumentar la resistencia a la corrosión del acero. Esto es especialmente importante para las piezas resistentes al desgaste que funcionan en condiciones de amolado húmedo. La adición de Cu en el acero de aleación es del 0.8 al 1.00%.

- Oligoelementos. Agregar oligoelementos al acero de baja aleación resistente al desgaste es una de las formas más efectivas de mejorar su desempeño. Puede refinar la estructura recién fundida, purificar los límites de grano, mejorar la morfología y distribución de carburos e inclusiones y hacer que el acero de baja aleación resistente al desgaste mantenga suficiente tenacidad.

- Elemento de azufre y fósforo. El azufre y el fósforo son elementos nocivos que forman fácilmente inclusiones en los límites de grano en el acero, aumentan la fragilidad del acero y aumentan la tendencia al agrietamiento de las piezas fundidas durante la fundición y el tratamiento térmico. Por lo tanto, se requiere que tanto P como S sean menores al 0.04%.

Entonces, el acero de aleación martilla la composición química como la siguiente tabla:

| Composición química de los martillos de acero aleado (%) | ||||||||||

| Element | C | Si | Mn | Cr | Mo | Ni | Cu | V, Re | P | S |

| Contenido | 0.2 - 0.3 | 0.2 - 0.4 | 1.0 - 2.0 | 1.5 - 2.0 | 0.1 - 0.3 | 0.1 - 0.3 | 0.8 - 1.0 | rastrear | <0.04 | <0.04 |

Proceso de producción

El proceso de producción de martillos de acero aleado de 250 kg incluye el proceso de fusión, el proceso de fundición, el proceso de tratamiento térmico y la prueba de rendimiento.

Proceso de fusión

El acero aleado se fundió en un horno de inducción de frecuencia intermedia de 1t y las aleaciones se prepararon con materias primas como chatarra de acero, arrabio, ferrocromo bajo en carbono, ferromanganeso, ferromolibdeno, níquel electrolítico y aleaciones de tierras raras. Después de la fusión, se toman muestras para análisis químico frente al horno y se agregan aleaciones de acuerdo con los resultados del análisis. Cuando la composición y la temperatura alcanzan los requisitos del horno, el aluminio se inserta y se desoxida; Durante el proceso de roscado, se agregan Ti y V de tierras raras para su modificación.

Proceso de lanzamiento

El proceso de moldeo adopta la fundición en arena. Después de que el acero fundido salga del horno, déjelo reposar en la cuchara y, cuando la temperatura baje a 1450 grados Celsius, comience a verter. Para hacer que el acero fundido llene el molde de arena rápidamente, se debe usar un sistema de compuerta más grande (20% más grande que el del acero al carbono común). Se adopta un método de solidificación secuencial, con hierro frío combinado con el elevador, y se adopta un método de calentamiento externo en el elevador para mejorar el tiempo de alimentación y la capacidad de alimentación del elevador para obtener una estructura densa como fundida. El tamaño del martillo vertedor de acero aleado grande es de 700 mm x 400 mm x 120 mm y el peso de una sola pieza es de 250 kg. Después de limpiar la pieza fundida, se recoce a alta temperatura y luego se corta el tubo vertical de vertido.

Tratamiento térmico

Se adopta el proceso de tratamiento térmico de templado + templado y, para evitar grietas por templado en los orificios de montaje, se adopta el templado parcial. Se utiliza un horno de resistencia tipo caja para calentar las piezas fundidas, la temperatura de austenización es de (900 ± 10) grados Celsius y la conservación del calor es de 5 h. Usando un líquido especial para templar el vaso de agua, la velocidad de enfriamiento es entre agua y aceite. Esto es muy beneficioso para evitar el enfriamiento de grietas y la deformación por enfriamiento, y este medio de enfriamiento tiene un bajo costo, seguridad y practicidad. Después del temple, se utiliza un proceso de revenido a baja temperatura, la temperatura de revenido es (230 ± 10) grados Celsius y la conservación del calor es de 6 h.

Prueba de rendimiento

- Medida de tenacidad. De acuerdo con las disposiciones de la norma nacional GB / T 22951994, la muestra de impacto tiene una muesca en U Charpy estándar. Mida la energía de impacto de la fractura de la muestra en la máquina de prueba de tenacidad de impacto de péndulo JB5 y mida el tamaño de la fractura de impacto de la muestra con un micrómetro.

- Medida de dureza. El probador de dureza Rockwell HR6150D se utiliza para medir la dureza Rockwell de la muestra de acuerdo con la norma nacional GB / T 23071991. Para probar la dureza de la muestra, se toma el valor de dureza de la muestra de 10 mm * 10 mm * 120 mm por el EDM se mide a intervalos de 10 mm de un extremo al otro a lo largo de la dirección longitudinal.

- Medida de estiramiento. De acuerdo con la norma nacional GB / T 22881987 “Prueba de tracción de metal”, se utiliza una máquina de prueba de tracción de 5 t, la longitud del calibre es de 30 mm y la velocidad de tracción estándar normal es de 0.1 mm / s.

Resultados y análisis experimentales

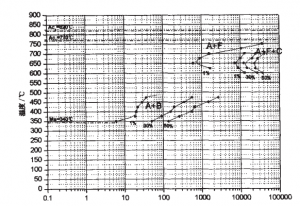

1.La curva TTT del acero aleado

La curva TTT del acero de aleación es la siguiente imagen:

La curva TTT del acero aleado

Desde la curva TTT:

- Hay un área de bahía clara entre las curvas de transformación de ferrita de alta temperatura, perlita y bainita de temperatura media. La curva C que provoca la transformación de la perlita y la curva C de la transformación de la bainita están separadas entre sí, mostrando la aparición de curvas C independientes, pertenecientes al tipo de dos “nariz”, y la región de la bainita está más cerca de la curva S . Debido a que este acero contiene elementos formadores de carburo Cr, Mo, etc., estos elementos se disuelven en austenita cuando se calientan, lo que puede retrasar la descomposición de la austenita superenfriada y reducir la velocidad de descomposición. Al mismo tiempo, también afectan la temperatura de descomposición de la austenita subenfriada. Cr, Mo, etc. hacen que la zona de transformación de la perlita se mueva a una temperatura más alta y baje la temperatura de transformación de la bainita. De esta forma, la curva de transformación de perlita y bainita está en la curva TTT. Separación, hay una zona metaestable de austenita superenfriada en la parte media, que está entre 500 ℃ y 600 ℃.

- La temperatura de la punta de la punta de este acero es de aproximadamente 650 ℃, la zona de temperatura de transformación de ferrita es de 625 ℃ -750 ℃, la zona de temperatura de transformación de perlita es de 600 ℃ -700 ℃ y la zona de temperatura de transformación de bainita es de 350 ℃ -500 ℃.

- En la punta de la nariz a 650 ℃ en la zona de transición de alta temperatura, el tiempo de precipitación de ferrita más temprano es de 612 s, el período de incubación más corto de la perlita es 7 sy a los 270 s, la cantidad de transformación de perlita alcanza 22 %; a 860 s, el período de incubación para la transformación en bainita es de unos 50 s; a 400 ° C, se produce la transformación de martensita. Se puede ver que este acero tiene una buena templabilidad.

2 Propiedades mecánicas

Se toman muestras del cuerpo del martillo de aleación de acero producido a prueba y se corta una muestra de 10 mm * 10 mm * 120 mm de largo desde el exterior hacia adentro con un corte lineal, y la dureza se mide desde la superficie hasta el centro. Las muestras 1 # y 2 # se toman de la parte del cuerpo del martillo, y las muestras 3 # se toman en el orificio de montaje. Los resultados de la medición de dureza se muestran en la tabla.

| La dureza de los martillos de acero aleado. | |||||||

| Muestra | Distancia de la superficie / mm | Normal | Promedio total | ||||

| 5 | 15 | 25 | 35 | 45 | |||

| 1# | 52 | 54.5 | 54.3 | 50 | 52 | 52.6 | 48.5 |

| 2# | 54 | 48.2 | 47.3 | 48.5 | 46.2 | 48.8 | |

| 3# | 46 | 43.5 | 43.5 | 44.4 | 42.5 | 44 | |

De la tabla de dureza podemos saber:

La dureza HRC de la parte del cuerpo del martillo (1 #) es superior a 48.8, mientras que la dureza de la parte del orificio de montaje (3 #) es relativamente menor. El cuerpo del martillo es la parte principal de trabajo. La alta dureza del cuerpo del martillo puede garantizar una alta resistencia al desgaste; la baja dureza del orificio de montaje puede proporcionar una alta tenacidad. Esto satisface los diferentes requisitos de rendimiento de diferentes piezas. Si observa una sola muestra, puede encontrar que la dureza de la superficie es generalmente más alta que la dureza del núcleo y que el rango de fluctuación de la dureza no es muy grande.

| Propiedades mecánicas de los martillos de acero aleado. | |||

| Asunto | 1# | 2# | 3# |

| Resistencia al impacto / J * cm² | 40.13 | 46.9 | 58.58 |

| Resistencia a la tracción / MPa | 1548 | 1369 | 1350 |

| Elongación% | 8 | 6.67 | 7 |

| % De contracción | 3.88 | 15 | 7.09 |

Los datos de tenacidad al impacto, resistencia a la tracción y alargamiento de las muestras se muestran en la tabla anterior. Puede verse en la tabla que la tenacidad al impacto del martillo en forma de U sin muestras de Charpy es superior a 40 J / cm², y la tenacidad del orificio de montaje es la más alta con 58.58 J / cm²; el alargamiento de los especímenes interceptados es todos> 6.6% y la resistencia a la tracción todos están por encima de 1360 MPa. Su tenacidad plástica está más igualada y es más alta que la tenacidad al impacto (20-40 J / cm²) del acero de baja aleación ordinario. En términos generales, si la dureza es mayor, la tenacidad disminuirá. Se puede ver en los resultados experimentales anteriores que esta ley está básicamente en línea.

Prueba de desgaste

Para estudiar la resistencia al desgaste de este acero aleado, se llevó a cabo la prueba de desgaste en la máquina de desgaste abrasivo de carga dinámica MLD-10. Las muestras de desgaste por impacto de esta prueba se hacen en muestras de paralelepípedo rectangular de 10 mm * 10 mm * 25 mm, y las muestras se colocan en un sistema de desgaste abrasivo de tres cuerpos, y de alta martillos de acero al manganeso utilizado como muestra comparativa, todos bajo las mismas condiciones realizan la prueba de desgaste.

- La energía de impacto es de 0.2 kg / m

- El tiempo de impacto es de 1 hora.

- El número de impactos es 100 veces / min.

- El tamaño de partícula de la arena de cuarzo utilizada es de malla 8-10 y el caudal es de 120 kg / h

Para eliminar la influencia del estado original de la muestra en los resultados de la prueba de abrasión, triturar previamente la muestra durante media hora antes de la prueba, limpiarla con acetona y pesarla después de secarla; luego úselo formalmente durante 1 hora, lávelo, seque y pese; antes y después del desgaste La diferencia de calidad es la cantidad absoluta de desgaste. La prueba de abrasión se repitió dos veces. Pese en la balanza de precisión DT-100 y calcule el promedio de las 2 pérdidas de peso. Los resultados se muestran en la tabla de abajo:

| Resultados de la prueba de desgaste | |||||

| Elemento de muestra | Uso por primera vez | Uso por segunda vez | Pérdida de peso media | Durabilidad | Coeficiente de desgaste relativo |

| Mn13 | 0.48063 | 0.40724 | 0.44394 | 2.25256 | 1.0 |

| 1# | 0.32879 | 0.24499 | 0.28689 | 3.48566 | 1.55 |

| 2# | 0.30906 | 0.34610 | 0.32758 | 3.05269 | 1.36 |

| 3# | 0.46364 | 0.32143 | 0.39254 | 2.54751 | 1.13 |

Se puede ver en la tabla que, en las mismas condiciones de desgaste, la resistencia al desgaste de la parte de trabajo de los martillos de acero aleado aumenta en más de 1.55 veces en comparación con los martillos ordinarios de acero con alto contenido de manganeso.

El acero con alto contenido de manganeso se ha utilizado ampliamente bajo cargas de alto impacto. Su excelente resistencia al desgaste se debe a su fuerte endurecimiento por trabajo y su excelente tenacidad aportada por la estructura austenítica. En esta prueba, la mala resistencia al desgaste se debe principalmente a la pequeña energía de impacto de la prueba y al insignificante efecto de endurecimiento por trabajo.

Para el acero, el orden de influencia de la estructura de la matriz sobre la resistencia al desgaste es: ferrita, perlita, bainita y martensita aumentan gradualmente. Dado que la martensita tiene la mayor dureza, la mayor resistencia al desgaste pertenece a la martensita y la martensita templada. Pero si la dureza es la misma, la bainita inferior de transformación isotérmica es mucho mejor que la martensita templada. La estructura de la matriz de la muestra 1 # es principalmente martensita, con alta dureza y buena resistencia al desgaste.

La resistencia al desgaste de los martillos de acero aleado es obviamente diferente en diferentes posiciones. Esto se debe a que cuando el material se somete a un desgaste abrasivo por impacto, la tasa de desgaste se compone de dos partes, una es el desgaste causado por el mecanismo de corte y depende principalmente de la dureza del material; Una parte es el desgaste causado por el mecanismo de fatiga, que refleja la tenacidad del material. Por tanto, el desgaste por impacto está relacionado con la dureza y tenacidad del material. La muestra 3 # tiene la dureza más alta, pero su dureza se reduce significativamente, lo que reduce la resistencia al desgaste. 1 # muestra tiene la mejor dureza, dureza media, mejor rendimiento integral y mejor resistencia al desgaste. En resumen, bajo la condición de desgaste abrasivo por impacto, para obtener una alta resistencia al desgaste del acero, debe tener una buena combinación de alta dureza y alta tenacidad.

Martillos de acero de aleación de Qiming Casting

¡Qiming Casting es su fundición para martillos trituradores y martillos trituradores! Todas las piezas de repuesto de fundición de Qiming están respaldadas por el sistema de control de calidad ISO9001: 2015 y se envían solo después de cumplir con nuestros rigurosos estándares de calidad. Estamos comprometidos a satisfacer sus necesidades de repuestos de manera profesional y eficiente. Nuestro Departamento de Atención al Cliente está listo para ayudarlo con una cotización, verificar el inventario o simplemente responder una pregunta técnica. ¡Hable hoy con su profesional de fundición de Qiming sobre sus necesidades específicas!

[wpforms id = ”3777 ″]

Descarga el folleto

Descarga el folleto Lista de productos

Lista de productos