90 kg Manganstahl Hammer Forschung und Anwendung

Im Laufe der Jahre werden in den Bereichen Baustoffe, Metallurgie, Bergbau, Energiewirtschaft große Hammerbrecherhämmer aus gewöhnlichen Materialien hergestellt hoher ManganstahlDas Hammergewicht beträgt weniger als 70 kg. Im Gebrauch hat es eine geringe Verschleißfestigkeit und ist leicht zu brechen, was von Zeit zu Zeit zu Unfällen mit Geräteschäden führt. Mit der rasanten Entwicklung der modernen chinesischen Industrie wurden nacheinander Zementproduktionslinien mit einer Tagesproduktion von 2000-4000 Tonnen in Betrieb genommen. Ende der achtziger Jahre hat China nacheinander große Hammerbrecher aus Deutschland, Dänemark und anderen Ländern importiert. Die Hämmer mit einer Tragfähigkeit von mehr als 1980 kg müssen aufgrund mangelnder Produktionserfahrung in China aus dem Ausland importiert werden.

Großer Hammerbrecher mit mehr als 90 kg Hammergewicht, schneller zyklischer Aufprallkraft, sehr schlechten Arbeitsbedingungen und gewöhnlichem Stahl mit hohem Mangangehalt, der weder Bruch noch gute Verschleißfestigkeit bieten kann. In diesem Fall untersuchten wir die von Jidong, Zhujiang und anderen Zementwerken aus Deutschland und Dänemark importierten Hämmer und entwickelten in Kombination mit den Eigenschaften der chinesischen Ressourcen einen Hammer mit einem superhohen Manganstahl von 90 kg.

Design der chemischen Zusammensetzung des Manganstahlhammers

Basierend auf den Arbeitsbedingungen des 90 kg schweren Manganstahlhammers muss der Hammer eine hohe Schlagzähigkeit, gute Verschleißfestigkeit und Bruchfestigkeit aufweisen. Gleichzeitig wird entsprechend seinem Eigengewicht und ihrer großen Querschnittsdicke das folgende Zusammensetzungsdesign durchgeführt.

- Kohlenstoff (C): Kohlenstoff ist das dominierende Element in Stahl, das verschiedene Eigenschaften beeinflusst. Damit der Stahl eine hohe Festigkeit, Härte, gute Verschleißfestigkeit und ausreichende Zähigkeit aufweist, um keinen Bruch im Gebrauch zu gewährleisten, ist w (c) = 0.95% ~ 1.25%.

- Mangan (Mn): Ein höheres Mangankohlenstoffverhältnis soll die Austenitstruktur nach einer Wasserhärtungsbehandlung erhalten. Wenn Mangan kontinuierlich auf der Basis von W (MN) = 13% erhöht wird, obwohl die Festigkeit und Zähigkeit des Stahls nicht wesentlich verbessert werden, kann es die Ausfällung von Karbiden in der Struktur eines dicken und großen Abschnitts verringern, was eine große Bedeutung hat Wirkung auf die Verbesserung der Zähigkeit. Daher kann durch gleichzeitige Zugabe der geeigneten Menge Chrom in den Stahl die Erhöhung des Mangangehalts auch die schädliche Wirkung von Chrom auf die Förderung der Karbidfällung im gegossenen Zustand verringern. Daher wird der Mangangehalt im Stahl auf 17% bis 20% erhöht.

- Silizium (Si): Silizium ist ein herkömmlicher Inhalt, der eine signifikante Festigkeitsverstärkungswirkung hat. Durch Zugabe von 0.40% ~ 0.80% Silizium wird die Leistung des Gießprozesses desoxidiert und verbessert. Wenn der Siliziumgehalt weiter erhöht wird, verschlechtert sich die Zähigkeit des Stahls.

- Chrom (Cr): Durch Zugabe von 2.0% ~ 3.0% Chrom sollen die Streckgrenze und die Verschleißfestigkeit des Stahls verbessert werden. Wenn der Chromgehalt zu hoch ist, wird die Zähigkeit des Stahls verringert und die Eigenschaften verschlechtern sich.

- Molybdän (Mo): Das Vorhandensein einer geringen Menge Carbid im Stahl ist vorteilhaft, um die Verschleißfestigkeit und die Streckgrenze zu verbessern. Der Zweck der Zugabe von 0.20% ~ 0.50% Molybdän besteht darin, die Verteilung und Morphologie von Carbid im Stahl zu verbessern und die Mikrostruktur und Eigenschaften des Stahls zu verbessern.

- Phosphor und Schwefel (P, S): schädliche Elemente in Stahl, verringern die mechanischen Eigenschaften von Materialien, erhöhen die Rissneigung von Gussteilen beim Gießen und bei der Wärmebehandlung und richten großen Schaden an Stahl an. Daher sollte w (P) ≤ 0.07%, w (s) ≤ 0.05% streng kontrolliert werden.

Die chemische Zusammensetzung dieser Hämmer ist also wie folgt:

- C 0.95% ≤ 1.25%

- Mn 17% ~ 20%

- Cr 2% ≤ 3%

- Mo 0.2% ≤ 0.5%

- Si 0.4% ≤ 0.8%

- P ≤ 0.07%

- S ≤ 0.05%

Einfluss des Wärmebehandlungsprozesses auf die mechanischen Eigenschaften und die Mikrostruktur

| Tabelle 2 Testergebnisse des Wärmebehandlungsprozesses | ||||||

| Abschrecktemperatur | 1 050 Euro | 1100 ℃ | 1150 ℃ | |||

| Beispielwert | Durchschnittswert | Beispielwert | Durchschnittswert | Beispielwert | Durchschnittswert | |

| Zugfestigkeit | 640 | 679 | 851 | 813 | 648 | 726 |

| 772 | 832 | 865 | ||||

| 625 | 755 | 665 | ||||

| Schlagzähigkeit | 39 | 65 | 166 | 176 | 122 | 116 |

| 46 | 175 | 93 | ||||

| 110 | 187 | 132 | ||||

| Härte (HB) | 241 | 240 | 240 | 238 | 213 | 210 |

| 252 | 245 | 211 | ||||

| 227 | 230 | 205 | ||||

| Metallographische Struktur | Austenit + Carbid (Grad 4a) | Austenit + Carbid (Grad 4a-3a) | Austenit + Carbid (Grad 3a) | Austenit + Carbid (Grad 3a) | Austenit + Carbid (Grad 3a) | Austenit + Carbid (Grad 4a-3a) |

| Austenit + Carbid (Grad 4a) | Austenit + Carbid (Grad 3a) | Austenit + Carbid (Grad 4a) | ||||

| Austenit + Carbid (Grad 3a) | Austenit + Carbid (Grad 3a) | Austenit + Carbid (Grad 4a) | ||||

Wir haben drei Gruppen von experimentellen Proben für drei verschiedene Temperaturen der Wärmebehandlung hergestellt, um Folgendes zu vergleichen:

- Das Hartmetall eines Manganstahlhammers löst sich nach einer Wasserhärtungsbehandlung bei 1050 ° C weniger in Austenit auf, was zu einer hohen Härte, einer geringen Schlagzähigkeit und Zugfestigkeit führt, was dazu führt, dass der Hammer aufgrund unzureichender Zähigkeit und geringer Festigkeit bricht.

- Nach einer Wasserhärtungsbehandlung von 1150 ° C ist die Menge der in Austenit gelösten Carbide eher auf die hohe Abschrecktemperatur zurückzuführen, was zu einer geringen Härte führt, die die Verschleißfestigkeit verringert und die Lebensdauer verkürzt.

- Die Festigkeit und Schlagzähigkeit von Manganstahl, der bei 1100 ° C behandelt wurde, ist besser als die der beiden anderen Gruppen, mit höherer Härte und idealer Mikrostruktur. Die vernünftige Verteilung der Carbide in der Austenitmatrix ist vorteilhaft, um die Verschleißfestigkeit des Materials zu verbessern. Gleichzeitig kann es eine gute Festigkeit und Zähigkeit beibehalten und weist gute umfassende mechanische Eigenschaften auf. Dies kann sicherstellen, dass der Hammer unter schlechten Arbeitsbedingungen sicher funktioniert.

Basierend auf den Testergebnissen wählen wir die 1100 ℃ Wasserhärtungsbehandlung

Schlüsselpunkte der Produktionsprozesskontrolle für Manganstahlhammer

Die Hämmer mit einem Gewicht von mehr als 90 kg müssen sicher und zuverlässig im Gebrauch sein und eine gute Verschleißfestigkeit aufweisen. Daher sollte der Produktionsprozess streng kontrolliert werden.

Stint

Dieses Material ist für das Schmelzen von Lichtbogenöfen und Mittelfrequenz-Induktionsöfen geeignet. Die chemische Zusammensetzung sollte streng kontrolliert werden, insbesondere sollte der P-Gehalt den Standard nicht überschreiten. Der Schrott sollte sauber und rostfrei sein. Die Ofenfüllung und die Legierung sollten im späteren Stadium über 400 ° C gebrannt werden. Der Kaltbiegetest sollte vor dem Gewindeschneiden durchgeführt werden. Die Gewindeschneidetemperatur sollte streng auf 1 460 ~ 1 500 ° C geregelt werden.

Casting

Der Gießprozess ist vertikales Gießen und die Oberfläche der Form ist mit einer schnell trocknenden Magnesiumoxidbeschichtung auf Alkoholbasis beschichtet. Um das Korn zu verfeinern und die Oberflächenqualität zu verbessern, sollte die Gießtemperatur streng zwischen 1 430 ° C und 1 460 ° C kontrolliert werden.

Wärmebehandlung

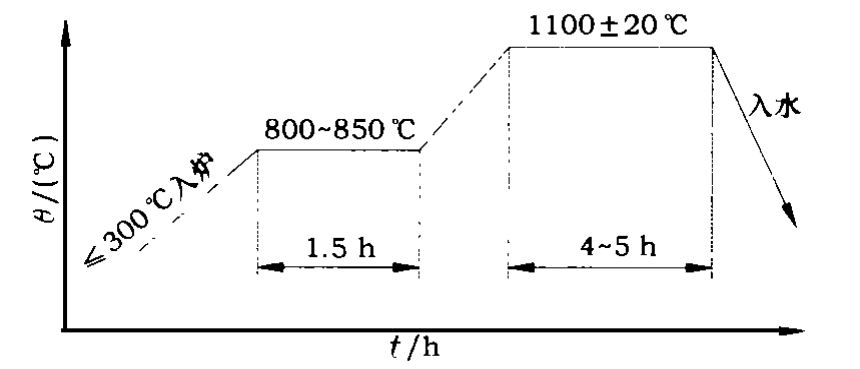

Die Wärmebehandlung ist die Garantie für die bestmögliche Leistung des Materials, und die Herstellung sollte streng nach dem Verfahren erfolgen (siehe Abbildung 1).

Abbildung 1. 90 kg Hammerbehandlung mit Manganstahlhammer

Überprüfung

Der Manganstahlhammer darf keine Gussfehler aufweisen, die seine Leistung beeinträchtigen, wie z. B. Schrumpfhohlraum, Schrumpfporosität, innere und äußere Risse usw. Die Ultraschallprüfung muss vor Verlassen des Werks einzeln durchgeführt werden.

Manganstahlhammer von Qiming Casting®

Bei Manganstahlhämmern hatte Qiming Casting diese Verschleißteile für Kunden aus Hammermühlen, Schreddern und Zement hergestellt. Alle Ersatzteile für Qiming Casting sind durch das Qualitätskontrollsystem ISO9001: 2015 abgesichert und werden erst nach Erfüllung unserer strengen Qualitätsstandards versendet. Wir sind bestrebt, Ihre Ersatzteilanforderungen professionell und effizient zu erfüllen. Unsere Kundendienstabteilung hilft Ihnen gerne mit einem Angebot, überprüft das Inventar oder beantwortet einfach eine technische Frage. Sprechen Sie noch heute mit Ihrem Qiming Casting-Experten über Ihre spezifischen Bedürfnisse!

[wpforms id = "3777"]

Broschüre herunterladen

Broschüre herunterladen Product List

Product List