Warum nach Hämmern aus legiertem Stahl forschen?

Hammermühlen werden häufig in den Bereichen Bergbau, Metallurgie, Elektrizität, Baustoffe, chemische Industrie und anderen Sektoren eingesetzt, um verschiedene Arten von Rohstoffen zu zerkleinern. Der Hammer ist der Hauptschleifteil der Maschine und hat unter Arbeitsbedingungen eine große Geschwindigkeit und Trägheitskraft. Daher sollte das zur Herstellung des Hammers erforderliche Material nicht nur eine ausreichende Schlagfestigkeit aufweisen, um ein Brechen zu verhindern, sondern auch eine ausgezeichnete Verschleißfestigkeit aufweisen.

Gegenwärtig sind die meisten in China verwendeten Hämmer kleine und mittelgroße Hämmer, die im Allgemeinen etwa 10 kg wiegen, und die größeren Hämmer liegen zwischen 50 und 90 kg, und das Material besteht hauptsächlich aus Manganstahl. Nach der Wasserhärtungsbehandlung weist Stahl mit hohem Mangangehalt eine austenitische Struktur mit sehr hoher Zähigkeit auf, bei der es sich um ein Material mit geringer Härte und hoher Zähigkeit handelt. Unter Bedingungen mit geringen Auswirkungen ist der Kaltverfestigungseffekt jedoch gering und die Lebensdauer kurz. In Industrieländern wie Europa und den Vereinigten Staaten werden große Hammermühlen verwendet, um verschrottete Autos zu zerkleinern. Das Gewicht eines Schredderhammers liegt bei 200-500 kg. Im Allgemeinen ist es mit zunehmender Größe großer Teile schwieriger, die Härtbarkeit zu gewährleisten, die Gleichmäßigkeit der Härte schwerer zu kontrollieren und die Schlagzähigkeit signifikant zu verringern. Daher wird die Materialauswahl und die Kontrolle des Produktionsprozesses bei der Herstellung dieses super großen Hammers strenger sein.

Um diese großen Hammermühlen oder Schredderhämmer zu gießen, hat Qiming Casting Hämmer aus legiertem Stahl untersucht, die offensichtlich die Lebensdauer verbessern.

250 kg Hämmerherstellungsexperiment aus legiertem Stahl

Materialanalyse

Bei der Konstruktion der Legierungszusammensetzung muss vollständig berücksichtigt werden, dass die Leistungsanforderungen der Legierung erfüllt werden. Das Konstruktionsprinzip besteht darin, eine ausreichende Härtbarkeit sowie eine hohe Härte und Zähigkeit sicherzustellen.

- Kohlenstoffelement. Kohlenstoff ist ein Schlüsselelement, das die Mikrostruktur und Leistung von verschleißfesten Stählen mit niedriger und mittlerer Legierung beeinflusst. Unterschiedliche Kohlenstoffmengen können unterschiedliche Übereinstimmungsbeziehungen zwischen Härte und Zähigkeit erhalten. Legierungen mit niedrigem Kohlenstoffgehalt weisen eine höhere Zähigkeit und Härte auf, und Legierungen mit hohem Kohlenstoffgehalt weisen eine hohe Härte und eine unzureichende Zähigkeit auf. Kohlenstofflegierungen haben eine höhere Härte und eine gute Zähigkeit. Um eine höhere Zähigkeit zu erzielen, um die Verwendungsbedingungen von schweren und großen verschleißfesten Teilen mit größerer Schlagkraft zu erfüllen, wird der Bereich der Kohlenstoffelemente von 0.2 bis 0.3% gewählt.

- Siliziumelement. Silizium spielt hauptsächlich eine Rolle bei der Festlösungsverfestigung in Stahl, aber zu hohes Si erhöht die Sprödigkeit von Stahl, so dass sein Gehalt 0.2 bis 0.4% beträgt.

- Manganelement. Einerseits spielt Mangan in Stahl eine Rolle bei der Festigkeit fester Lösungen, verbessert die Festigkeit und Härte von Stahl und andererseits verbessert es die Härtbarkeit von Stahl, aber zu viel Mangan erhöht die Menge an Restaustenit Der Mangangehalt wird zu 1.0 bis 2.0% bestimmt.

- Chromelement. Cr spielt eine führende Rolle bei niedriglegiertem verschleißfestem Stahlguss. Cr kann teilweise in Austenit gelöst werden, um die Matrix zu verstärken, ohne die Zähigkeit zu verringern, die Umwandlung von Austenit zu verzögern und die Härtbarkeit von Stahl zu erhöhen. Eine vernünftige Kombination von Chrom, Mangan und Silizium kann die Härtbarkeit erheblich verbessern. Cr hat eine größere Anlaufbeständigkeit und kann die Leistung der dicken Stirnfläche gleichmäßig machen. Sein Gehalt beträgt also 1.5 bis 2.0%.

- Molybdänelement. Molybdän in Stahl kann die Struktur im Gusszustand wirksam verfeinern, die Gleichmäßigkeit des Abschnitts verbessern, das Auftreten von Sprödigkeit beim Tempern verhindern, die Temperierstabilität des Stahls verbessern, die Schlagzähigkeit verbessern, die Härtbarkeit des Stahls erheblich erhöhen und die Festigkeit des Stahls, so dass sein Gehalt 0.1 bis 0.3% beträgt.

- Nickelelement. Nickel ist das Hauptlegierungselement, das Austenit bildet und stabilisiert. Das Hinzufügen einer bestimmten Menge Ni kann die Härtbarkeit verbessern und die Struktur dazu bringen, eine kleine Menge zurückgehaltenen Austenits bei Raumtemperatur zurückzuhalten, um ihre Zähigkeit zu verbessern. Der Gehalt beträgt 0.1 bis 0.3%.

- Kupferelement. Kupfer bildet keine Karbide und liegt in fester Form in der Matrix vor, was die Zähigkeit von Stahl verbessern kann. Darüber hinaus hat Cu auch eine ähnliche Funktion wie Ni, die die Härtbarkeit und das Elektrodenpotential des Substrats verbessern und die Korrosionsbeständigkeit von Stahl erhöhen kann. Dies ist besonders wichtig für verschleißfeste Teile, die unter Nassschleifbedingungen arbeiten. Der Zusatz von Cu in legiertem Stahl beträgt 0.8 bis 1.00%.

- Spurenelemente. Das Hinzufügen von Spurenelementen zu niedriglegiertem verschleißfestem Stahl ist eine der effektivsten Möglichkeiten, um seine Leistung zu verbessern. Es kann die Struktur im Gusszustand verfeinern, die Korngrenzen reinigen, die Morphologie und Verteilung von Karbiden und Einschlüssen verbessern und niedriglegierten verschleißfesten Stahl herstellen, der eine ausreichende Zähigkeit beibehält.

- Schwefel- und Phosphorelement. Schwefel und Phosphor sind beide schädliche Elemente, die leicht Korngrenzeneinschlüsse in Stahl bilden, die Sprödigkeit von Stahl erhöhen und die Rissneigung von Gussteilen während des Gießens und der Wärmebehandlung erhöhen. Daher müssen sowohl P als auch S weniger als 0.04% betragen.

So hämmert der legierte Stahl die chemische Zusammensetzung wie folgt:

| Chemische Zusammensetzung von Hämmern aus legiertem Stahl (%) | ||||||||||

| Element | C | Si | Mn | Cr | Mo | Ni | Cu | V, Re | P | S |

| Inhalt | 0.2-0.3 | 0.2-0.4 | 1.0-2.0 | 1.5-2.0 | 0.1-0.3 | 0.1-0.3 | 0.8-1.0 | Spur | <0.04 | <0.04 |

Fertigungsprozess

Der 250 kg schwere Hämmer aus legiertem Stahl umfasst den Schmelzprozess, den Gießprozess, den Wärmebehandlungsprozess und den Leistungstest.

Schmelzprozess

Der legierte Stahl wurde in einem 1t-Zwischenfrequenz-Induktionsofen geschmolzen, und Legierungen wurden mit Rohstoffen wie Stahlschrott, Roheisen, kohlenstoffarmem Ferrochrom, Ferromangan, Ferromolybdän, elektrolytischem Nickel und Seltenerdlegierungen hergestellt. Nach dem Schmelzen werden Proben zur chemischen Analyse vor dem Ofen entnommen und Legierungen gemäß den Analyseergebnissen zugegeben. Wenn die Zusammensetzung und Temperatur die Ofenanforderungen erreichen, wird Aluminium eingesetzt und desoxidiert; Während des Gewindeschneidvorgangs werden Seltenerd-Ti und -V zur Modifikation hinzugefügt.

Auswahlprozess

Der Formungsprozess verwendet Sandguss. Nachdem der geschmolzene Stahl aus dem Ofen gekommen ist, lassen Sie ihn in der Pfanne stehen und beginnen Sie zu gießen, wenn die Temperatur auf 1450 Grad Celsius fällt. Damit der geschmolzene Stahl die Sandform schnell füllt, sollte ein größeres Angusssystem (20% größer als das von gewöhnlichem Kohlenstoffstahl) verwendet werden. Ein sequentielles Erstarrungsverfahren wird angewendet, wobei kaltes Eisen mit dem Steigrohr abgestimmt ist, und ein externes Heizverfahren wird auf dem Steigrohr angewendet, um die Zuführzeit und die Zuführfähigkeit des Steigrohrs zu verbessern, um eine dichte Struktur im Gusszustand zu erhalten. Die Größe des Gießhammers aus großem legiertem Stahl beträgt 700 mm x 400 mm x 120 mm, und das Gewicht eines einzelnen Stücks beträgt 250 kg. Nachdem der Guss gereinigt wurde, wird er bei einer hohen Temperatur geglüht und dann wird der Gießsteig geschnitten.

Wärmebehandlung

Das Abschreck- + Anlasswärmebehandlungsverfahren wird angewendet, und um Abschreckrisse in den Befestigungslöchern zu verhindern, wird ein teilweises Abschrecken angewendet. Zum Erhitzen der Gussteile wird ein kastenförmiger Widerstandsofen verwendet, die Austenitisierungstemperatur beträgt (900 ± 10) Grad Celsius und die Wärmekonservierung beträgt 5 Stunden. Bei Verwendung einer speziellen Wasserglas-Abschreckflüssigkeit liegt die Abkühlrate zwischen Wasser und Öl. Dies ist sehr vorteilhaft, um Abschreckrisse und Abschreckverformungen zu verhindern, und dieses Abschreckmedium weist geringe Kosten, Sicherheit und Praktikabilität auf. Nach dem Abschrecken wird ein Niedertemperatur-Temperierverfahren angewendet, die Temperiertemperatur beträgt (230 ± 10) Grad Celsius und die Wärmekonservierung beträgt 6 Stunden.

Leistungstest

- Zähigkeitsmessung. Gemäß den Bestimmungen der nationalen Norm GB / T 22951994 weist die Schlagprobe eine Standard-Charpy-U-Kerbe auf. Messen Sie die Aufprallenergie des Probenbruchs auf der JB5-Pendelschlagzähigkeitsprüfmaschine und messen Sie die Größe des Aufprallbruchs der Probe mit einem Mikrometer.

- Härtemessung. Der Rockwell-Härteprüfer HR6150D wird verwendet, um die Rockwell-Härte der Probe gemäß der nationalen Norm GB / T 23071991 zu messen. Um die Härte der Probe zu testen, wird der Härtewert der 10 mm * 10 mm * 120 mm-Probe entnommen durch das Erodieren wird in Abständen von 10 mm von einem Ende zum anderen entlang der Längenrichtung gemessen.

- Dehnungsmessung. Gemäß der nationalen Norm GB / T 22881987 „Metallzugversuch“ wird eine 5-t-Zugprüfmaschine verwendet, die Messlänge beträgt 30 mm und die normale Standardzuggeschwindigkeit beträgt 0.1 mm / s.

Experimentelle Ergebnisse und Analyse

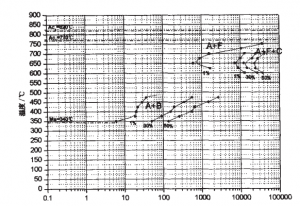

1. Die TTT-Kurve aus legiertem Stahl

Die TTT-Kurve von legiertem Stahl ist das folgende Bild:

Die TTT-Kurve aus legiertem Stahl

Aus der TTT-Kurve:

- Zwischen den Transformationskurven von Hochtemperaturferrit, Perlit und Mitteltemperaturbainit befindet sich ein klarer Bereich. Die C-Kurve, die die Perlitumwandlung bewirkt, und die C-Kurve der Bainitumwandlung sind voneinander getrennt und zeigen das Auftreten unabhängiger C-Kurven, die zum Typ der beiden „Nasen“ gehören, und der Bainitbereich liegt näher an der S-Kurve . Da dieser Stahl karbidbildende Elemente Cr, Mo usw. enthält, lösen sich diese Elemente beim Erhitzen in Austenit auf, was die Zersetzung von unterkühltem Austenit verzögern und die Zersetzungsrate verringern kann. Gleichzeitig beeinflussen sie auch die Zersetzungstemperatur von unterkühltem Austenit. Cr, Mo usw. bewirken, dass sich die Perlitumwandlungszone auf eine höhere Temperatur bewegt und die Bainitumwandlungstemperatur senkt. Auf diese Weise liegt die Transformationskurve von Perlit und Bainit in der TTT-Kurve. Bei der Trennung befindet sich im mittleren Teil eine unterkühlte austenitmetastabile Zone, die zwischen 500 ° C und 600 ° C liegt.

- Die Nasenspitzentemperatur dieses Stahls beträgt etwa 650 ° C, die Ferritumwandlungstemperaturzone beträgt 625 ° -750 ° C, die Perlitumwandlungstemperaturzone beträgt 600 ° C bis 700 ° C und die Bainitumwandlungstemperaturzone beträgt 350 ° C bis 500 ° C.

- An der Nasenspitze bei 650 ° C in der Hochtemperatur-Übergangszone beträgt die früheste Ferritniederschlagszeit 612 s, die kürzeste Inkubationszeit von Perlit 7 270 s und bei 22 860 s die Umwandlungsmenge von Perlit 50 %; bei 400 s beträgt die Inkubationszeit für die Umwandlung in Bainit etwa 20 s; bei 340 ° C findet die Martensitumwandlung statt. Es ist ersichtlich, dass dieser Stahl eine gute Härtbarkeit aufweist.

2. Mechanische Eigenschaften

Proben werden aus dem versuchsweise hergestellten Hämmerkörper aus legiertem Stahl entnommen, und eine 10 mm × 10 mm × 120 mm lange Probe wird von außen mit einem Linienschnitt eingeschnitten, und die Härte wird von der Oberfläche bis zur Mitte gemessen. 1 # - und 2 # -Proben werden aus dem Hammerkörperteil entnommen, und 3 # -Proben werden am Befestigungsloch entnommen. Die Ergebnisse der Härtemessung sind in der Tabelle aufgeführt.

| Die Härte der Hämmer aus legiertem Stahl | |||||||

| Stichprobe | Abstand von der Oberfläche / mm | Durchschnittlich | Gesamtdurchschnitt | ||||

| 5 | 15 | 25 | 35 | 45 | |||

| 1# | 52 | 54.5 | 54.3 | 50 | 52 | 52.6 | 48.5 |

| 2# | 54 | 48.2 | 47.3 | 48.5 | 46.2 | 48.8 | |

| 3# | 46 | 43.5 | 43.5 | 44.4 | 42.5 | 44 | |

Aus der Härtetabelle können wir erkennen:

Die Härte HRC des Hammerkörperteils (1 #) ist größer als 48.8, während die Härte des Montagelochteils (3 #) relativ geringer ist. Der Hammerkörper ist das Hauptarbeitsteil. Die hohe Härte des Hammerkörpers kann eine hohe Verschleißfestigkeit gewährleisten; Die geringe Härte des Befestigungslochs kann für eine hohe Zähigkeit sorgen. Dies erfüllt die unterschiedlichen Leistungsanforderungen verschiedener Teile. Wenn Sie sich eine einzelne Probe ansehen, können Sie feststellen, dass die Oberflächenhärte im Allgemeinen höher als die Kernhärte ist und der Schwankungsbereich der Härte nicht sehr groß ist.

| Mechanische Eigenschaften von Hämmern aus legiertem Stahl | |||

| Artikel | 1# | 2# | 3# |

| Schlagzähigkeit / J * cm² | 40.13 | 46.9 | 58.58 |

| Zugfestigkeit / MPa | 1548 | 1369 | 1350 |

| Dehnung% | 8 | 6.67 | 7 |

| Schrumpfung% | 3.88 | 15 | 7.09 |

Die Daten zu Schlagzähigkeit, Zugfestigkeit und Dehnung der Proben sind in der obigen Tabelle aufgeführt. Aus der Tabelle ist ersichtlich, dass die Schlagzähigkeit des U-förmigen Mangels an Charpy-Proben des Hammers über 40 J / cm² liegt und die Zähigkeit des Befestigungslochs mit 58.58 J / cm² am höchsten ist; Die Dehnung der abgefangenen Proben beträgt alle> 6.6% und die Zugfestigkeit. Alle liegen über 1360 MPa. Seine plastische Zähigkeit ist besser abgestimmt und höher als die Schlagzähigkeit (20-40 J / cm²) von gewöhnlichem niedriglegiertem Stahl. Im Allgemeinen nimmt die Zähigkeit ab, wenn die Härte höher ist. Aus den obigen experimentellen Ergebnissen ist ersichtlich, dass dieses Gesetz im Wesentlichen im Einklang steht.

Verschleißtest

Um die Verschleißfestigkeit dieses legierten Stahls zu untersuchen, wurde der Verschleißtest an der Verschleißmaschine MLD-10 mit dynamischer Last durchgeführt. Die Schlagverschleißproben dieses Tests werden zu rechteckigen Parallelepiped-Proben von 10 mm × 10 mm × 25 mm verarbeitet, und die Proben werden in ein Dreikörper-Schleifverschleißsystem gegeben und sind hoch Manganstahlhämmer Als Vergleichsprobe verwendet, führen alle unter den gleichen Bedingungen einen Verschleißtest durch.

- Die Aufprallenergie beträgt 0.2 kg / m

- Die Aufprallzeit beträgt 1 Stunde

- Die Anzahl der Stöße beträgt 100 mal / min

- Die Partikelgröße des verwendeten Quarzsandes beträgt 8-10 mesh und die Fließgeschwindigkeit 120 kg / h

Um den Einfluss des ursprünglichen Zustands der Probe auf die Ergebnisse des Abriebtests zu beseitigen, mahlen Sie die Probe vor dem Test eine halbe Stunde vor, reinigen Sie sie mit Aceton und wiegen Sie sie nach dem Trocknen. Tragen Sie es dann 1 Stunde lang, waschen, trocknen und wiegen Sie es. vor und nach dem Verschleiß Der Qualitätsunterschied ist der absolute Verschleiß. Der Abriebtest wurde zweimal wiederholt. Wiegen Sie die DT-100 Präzisionswaage und nehmen Sie den Durchschnitt der 2 Gewichtsverluste. Die Ergebnisse sind in der folgenden Tabelle aufgeführt:

| Ergebnisse des Verschleißtests | |||||

| Beispielartikel | Erstmaliges Tragen | Zum zweiten Mal tragen | Durchschnittlicher Gewichtsverlust | Langlebigkeit | Relativer Verschleißkoeffizient |

| Mn13 | 0.48063 | 0.40724 | 0.44394 | 2.25256 | 1.0 |

| 1# | 0.32879 | 0.24499 | 0.28689 | 3.48566 | 1.55 |

| 2# | 0.30906 | 0.34610 | 0.32758 | 3.05269 | 1.36 |

| 3# | 0.46364 | 0.32143 | 0.39254 | 2.54751 | 1.13 |

Aus der Tabelle ist ersichtlich, dass unter den gleichen Verschleißbedingungen die Verschleißfestigkeit des Arbeitsteils von Hämmern aus legiertem Stahl im Vergleich zu gewöhnlichen Hämmern aus hochmanganhaltigem Stahl um mehr als das 1.55-fache erhöht ist.

Stahl mit hohem Mangangehalt ist unter hohen Stoßbelastungen weit verbreitet. Seine ausgezeichnete Verschleißfestigkeit beruht auf seiner starken Kaltverfestigung und der ausgezeichneten Zähigkeit, die durch die austenitische Struktur hervorgerufen wird. Bei diesem Test ist die schlechte Verschleißfestigkeit hauptsächlich auf die geringe Testaufprallenergie und den unbedeutenden Kaltverfestigungseffekt zurückzuführen.

Für Stahl ist die Reihenfolge des Einflusses der Matrixstruktur auf die Verschleißfestigkeit: Ferrit, Perlit, Bainit und Martensit nehmen allmählich zu. Da Martensit die höchste Härte aufweist, gehört Martensit und getemperter Martensit zur höchsten Verschleißfestigkeit. Wenn jedoch die Härte gleich ist, ist der untere Bainit der isothermen Umwandlung viel besser als getemperter Martensit. Die Matrixstruktur der 1 # -Probe besteht hauptsächlich aus Martensit mit hoher Härte und guter Verschleißfestigkeit.

Die Verschleißfestigkeit der Hämmer aus legiertem Stahl ist an verschiedenen Positionen offensichtlich unterschiedlich. Dies liegt daran, dass die Verschleißrate, wenn das Material einem Schlagabrieb ausgesetzt ist, aus zwei Teilen besteht, einer ist der durch den Schneidemechanismus verursachte Verschleiß und hängt hauptsächlich von der Härte des Materials ab; Ein Teil ist der durch den Ermüdungsmechanismus verursachte Verschleiß, der die Zähigkeit des Materials widerspiegelt. Daher hängt der Schlagverschleiß mit der Härte und Zähigkeit des Materials zusammen. Die 3 # -Probe hat die höchste Zähigkeit, aber ihre Härte ist signifikant verringert, was die Verschleißfestigkeit verringert. 1 # Probe hat die beste Härte, mittlere Zähigkeit, beste Gesamtleistung und beste Verschleißfestigkeit. Kurz gesagt, um eine hohe Verschleißfestigkeit von Stahl zu erhalten, muss er unter den Bedingungen des Schlagabriebverschleißes eine gute Kombination aus hoher Härte und hoher Zähigkeit aufweisen.

Legierte Stahlhämmer durch Qiming-Gießen

Qiming Casting ist Ihre Gießerei für Schredderhämmer und Brecherhämmer! Alle Ersatzteile für Qiming Casting sind durch das Qualitätskontrollsystem ISO9001: 2015 abgesichert und werden erst nach Erfüllung unserer strengen Qualitätsstandards versendet. Wir sind bestrebt, Ihren Ersatzteilbedarf professionell und effizient zu decken. Unsere Kundendienstabteilung hilft Ihnen gerne bei der Erstellung eines Angebots, der Überprüfung des Inventars oder der einfachen Beantwortung einer technischen Frage. Sprechen Sie noch heute mit Ihrem Qiming Casting-Experten über Ihre spezifischen Bedürfnisse!

[wpforms id = "3777"]

Broschüre herunterladen

Broschüre herunterladen Product List

Product List