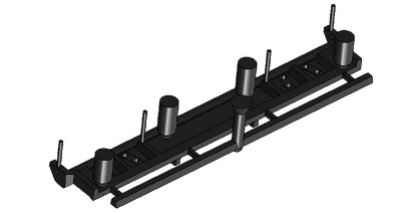

Náš zákazník z Ruska chce, aby společnost Qiming Casting vyrobila sadu (84 ks) podavačů zástěr Mn13Mo1 za účelem výměny starých letů. Také se nazývají lety podavače zástěry pánev podavače zástěry, které jsou hlavními částmi pro výměnu opotřebení v podavač zástěry. Zjednodušeně řečeno, podavač zástěry (známý také jako podavač pánví) je mechanický typ podavače používaného při manipulaci s materiálem k přenosu (plnění) materiálu do jiného zařízení nebo k extrakci materiálu (rudy / horniny) ze skladovacích zásob, košů nebo násypky regulovanou rychlostí.

Základní technické parametry

- Hmotnost: 535kg

- Materiál: Mn13Mo1

- Délka: 2740mm

- Hmotnost: 456mm

- Výška: 288mm

- Tloušťka: 30 mm - 55 mm

- 8 neobrobených montážních otvorů na obou stranách

Vtokový systém a stoupací technologie

Jediný kus vyrobených podavačů zástěr tentokrát váží 535 kg. Aby se zajistil plynulý a rychlý tok roztavené oceli do dutiny, podle materiálových a konstrukčních charakteristik odlitku používá vnitřní běh odlitku plochý uzávěr, který je soustředěn na jedné straně odlitku. Je rozdělen do 4 kanálů pro vytvoření otevřeného vtokového systému a poté zavedeného do licí dutiny. A postavte vzduchový kanál na opačné straně běžce od stoupačky, aby se zabránilo nedostatečnému nalití odlitku. Podle skutečné výrobní situace bylo pozorováno, že plnění roztavené oceli je stabilní, a nebyly zjištěny žádné vady lití, jako je nedostatečné lití a studené bariéry.

Aby bylo možné získat vynikající odlitky s hustou strukturou a bez vad, zejména aby se zabránilo vadám hrubé struktury pod stoupačkou manganové oceli, posílí se krmný účinek odlitku a sníží se obtížnost následného zpracování stoupačky, s ohledem na celkovou struktura a místní charakteristiky odlitku, umístěte stoupačku Čas se soustředí hlavně na rovnou horkou část dělící plochy odlitku pomocí 4 speciálních stoupaček pro ohřev a zúžení a rozložení vtokového systému je znázorněno níže postava.

Vratný systém podavače zástěr

Ovládání měřítka

Pro implementaci norem CT8 vyžadují odlitky rozměrové tolerance. Kombinace charakteristik odlévání: požadavky na kontrolu délky a velikosti jsou přísné, není povolena žádná délka a spodní přepážka není zpracována, ale musí být koordinována s hostitelem, což ztěžuje kontrolu velikosti odlitku. Výběr měřítka je u tohoto typu odlévání obzvláště důležitý. V kombinaci se stavem výroby společnosti a charakteristikami formovacího materiálu se pro měřítko délky, šířky, výšky a různých částí odlitku vybírají různá měřítka. Délka odlitku je velká, měřítko je zvoleno v rozmezí 2.8% až 3.4%, měřítko šířky a výšky je vybráno v rozmezí 2.2% až 2.6% a měřítko odlitku, kde odlitek brání smršťování je vybráno v rozmezí 1.8% až 2.2% V rámci rozsahu je navíc podle skutečné výrobní situace nutné nastavit částku korekce procesu v odlévací části podle strukturálních charakteristik odlitku, aby se vyrovnalo problémy způsobené nesprávným ovládáním měřítka.

Proces tavení a lití

Ocel odlévacího materiálu se taví v elektrické obloukové peci a používá se alkalické vyzdívky pece. Vyfukování kyslíku v počátečním stadiu pro oduhličování a pozdější legování se provádí za vzniku roztavené oceli s uspokojivým složením. V tabulce 1 je uvedeno chemické složení těchto letů přivaděče zástěry. Při kombinaci charakteristik odlitků se plánuje odlévání odlitků pomocí nízkoteplotního rychlého odlévání.

| Tabulka 1: Chemické složení letů podavače zástěry (%) | |||||||

| Materiál | C | Mn | Si | P | S | Cr | Mo |

| Mn13Mo1 | 0.91 | 12.84 | 0.48 | 0.046 | 0.005 | 0.41 | 0.89 |

Po pozdějším poklepání by měla být ponechána v pánvi po dostatečnou dobu a roztavená ocel by měla být nalita, když teplota roztavené oceli poklesla na vhodnou teplotu. Po nalití, aby se roztavená ocel ve stoupačce dostatečně přehřála, aby se zajistilo, že má odlitek dostatek roztavené oceli pro přivádění, se nad roztavenou ocel ve stoupačce pokropí tepelně izolační krycí prostředek.

Aby bylo možné vyhovět skutečné výrobní situaci, bylo rozhodnuto přijmout plán odlévání nalití více kusů do jedné pece. Během lití by měla být teplota lití řízena mezi 1 410 ° a 1 450 ℃ a nižší teplota lití by měla být kontrolována pokud možno, aby byly získány kvalitní odlitky.

Proces tepelného zpracování a nástroje

S ohledem na skutečnost, že stav dodání odlitků je dodáván po tepelném zpracování (úprava vytvrzováním vodou), má řízení procesu tepelného zpracování odlitků mimořádně kritický účinek na deformační deformaci odlitků. Když jsou lety podavače zástěry tepelně ošetřeny, postup využívá typický proces kalení vodou u dílů z manganové oceli. Proces tepelného zpracování je umístěn na speciálním podvozku pro úpravu vodou tvrzeným, klíčové části odlitků jsou hladce podepřeny a místní mezery na fasádě by měly být zaplněny izolačními materiály, aby se co nejvíce snížila deformace odlitků. jak ukazuje obrázek.

Tepelné zpracování zástěrových podavačů

Výsledky

Prostřednictvím analýzy charakteristik a obtížnosti technologie odlévání odlitků pánve podavače zástěrek přijímá výroba technická opatření, jako je vzor vzorové desky, stoupací izolace, tvarování pryskyřičného písku, tavení elektrickou obloukovou pecí a speciální nástroje pro tepelné zpracování, které řeší problém s odléváním letů. Technické potíže při výrobě úspěšně přinesly kvalifikované výrobky, které splňují požadavky zákazníků. Díky použití zákazníků mohou tyto odlitky nahradit dovezené odlitky. Výsledky ukázaly, že výrobní proces a řízení procesu nejen snížily vady odlitku, zvýšily kvalifikovanou rychlost hotových odlitků a zlepšily kvalitu produktu.

Brožura ke stažení

Brožura ke stažení Seznam produktů

Seznam produktů